Beschriftungslaser

Beschriftungslaser

Laserbearbeitung

Batterie-Beschriftung mit Lasertechnologie

Laserbeschriftung und -bearbeitung spielen in der Fertigung von Batterien eine wichtige Rolle – sowohl in der Herstellung als auch im Qualitätsmanagement.

Die Batterie-Beschriftung mit dem UV-Laser MD-U bzw. dem Hybrid-Laser MD-X von KEYENCE bietet entscheidende Vorteile:

- Reduzierung des Wärmestresses & Sicherstellung der Rückverfolgbarkeit

- Beschädigungsfreie & dauerhafte Markierung

- Einhaltung der Qualitätsstandards unterschiedlicher Länder.

Batterie-Beschriftung: Vorteile und Batterietypen

Die Batterie-Beschriftung ist mittlerweile ein bedeutender Aspekt der Elektrofahrzeugindustrie. Elektrofahrzeuge (EV), Plug-in-Hybride (PHV) und Hybridfahrzeuge (HV) – betrieben durch Lithium-Ionen-Batterien – werden immer beliebter. Auch mobile Ladestationen sind mittlerweile allgegenwärtig.

Die Lithium-Ionen-Batterien in Elektro- und Hybridfahrzeugen weisen im Vergleich zu herkömmlichen Batterien eine größere Kapazität und eine kompaktere bzw. leichtere Bauweise auf, was besonders präzise Markierungen unverzichtbar macht.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Vorteile der Beschriftung von Batterien mit Lasertechnologie

Eine dauerhafte, beschädigungsfreie und exakte Beschriftung, deren Informationen in Sekunden abgerufen werden können, spielt eine entscheidende Rolle für die Sicherheit, Rückverfolgbarkeit und Nachhaltigkeit von Batterien.

Die Lasertechnologie bietet hier die ideale Lösung, um den hohen Anforderungen moderner Batteriehersteller gerecht zu werden. Die Vorteile der Lasermarkierung auf einen Blick:

- Dauerhaftigkeit: Widersteht Hitze, Chemikalien und Abrieb.

- Präzision: Hochauflösende Markierungen, selbst auf kleinsten Flächen.

- Nachhaltigkeit: Keine Verbrauchsmaterialien wie Tinte oder Etiketten.

- Flexibilität: Anpassbar an verschiedene Materialien wie Kunststoff oder Metall.

- Fälschungssicherheit: Manipulationssicher, da sie sich nicht entfernen lässt, ohne das Produkt zu beschädigen.

- Effizienz: Schnelle Verarbeitung ohne Werkzeugwechsel.

- Konformität: Erfüllt internationale Normen wie ISO 9001 und andere branchenspezifische Anforderungen.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

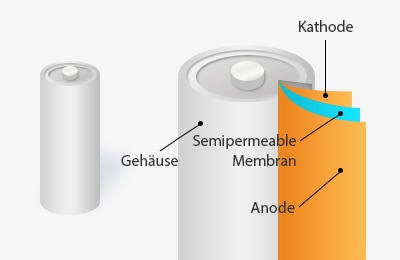

3 Batterietypen in Elektro- und Hybridfahrzeugen

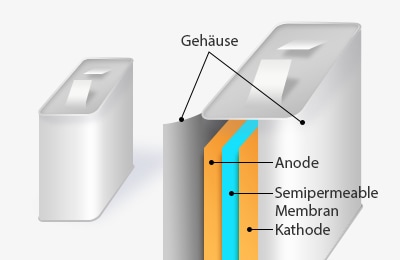

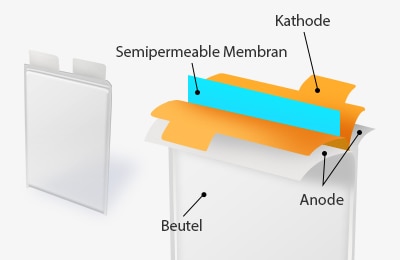

In EV-, PHV- und HV-Fahrzeugen handelt es sich um zylindrische, prismatische und Pouch-Batterien.

Im Folgenden sehen Sie eine grafische Darstellung der 3 Typen sowie eine Tabelle mit den wichtigsten Eigenschaften im Vergleich.

Zylindrisch

Prismatisch

Pouch

| Merkmal | Zylindrisch | Prismatisch | Pouch |

|---|---|---|---|

|

Kapazität

|

Zylindrisch

2.300 - 26.000 mAh

(abhängig von der Größe) |

Primatisch

20.000 - 30.000 mAh

|

Pouch

2.300 - 26.000 mAh

(abhängig von der Größe) |

|

Lebensspanne

|

Zylindrisch

25.000 Ladezyklen

|

Primatisch

2.000 Ladezyklen

|

Pouch

2.000 Ladezyklen

|

|

Größe

|

Zylindrisch

Mittel

|

Primatisch

Groß

|

Pouch

Klein

|

|

Kosten

|

Zylindrisch

Niedrig

|

Primatisch

Mittel

|

Pouch

Hoch

|

|

Überhitzungsrisiko

|

Zylindrisch

Gering

|

Primatisch

Mittel

|

Pouch

Hoch

|

|

Erfunden

|

Zylindrisch

1880er

|

Primatisch

1960er

|

Pouch

1970er

|

|

Zellenspalten

|

Zylindrisch

Ja

|

Primatisch

Nein

|

Pouch

Nein

|

|

Gewicht

|

Zylindrisch

Schwer

|

Primatisch

Mittel

|

Pouch

Leicht

|

|

Chemische Zusammensetzung

|

Zylindrisch

Lithium-Ionen,

Aluminium- oder Stahlgehäuse |

Primatisch

Lithium-Ionen,

Aluminium- oder Stahlgehäuse |

Pouch

Lithium,

Polymer-beschichtete Aluminiumfolie |

|

Genutzt von

|

Zylindrisch

Tesla

|

Primatisch

BMW (Bayerische Motorwerke), Volkswagen

|

Pouch

GM (General Motors)

|

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Batterie beschriften mit dem UV-Laser & Hybrid-Laser von KEYENCE

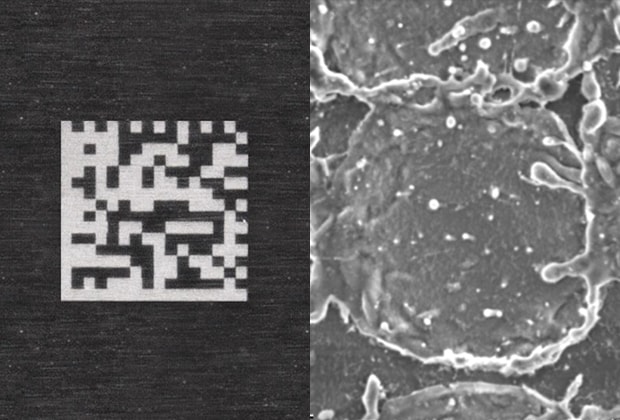

Faserlaser haben hohe Leistungen und verursachen typischerweise Wärmestress und Partikel während der Markierung. Das kann Produktionsprobleme verursachen. Der UV-Laser MD-U und der Hybrid-Laser MD-X von KEYENCE reduzieren den Wärmestress, um eine nahezu beschädigungsfreie Markierung von Lithiumbatterien – auch auf dünnen Elektroden – zu ermöglichen.

- Der MD-U reduziert die Wärme durch die Verwendung einer stark absorbierenden Wellenlänge (355 nm) und erreicht so eine "kalte Markierung".

- Der MD-X mindert durch hohe Spitzenleistung und kurze Pulsdauer Schäden bei der Batterieproduktion. So ist eine rasche Markierung möglich.

Die folgende Darstellung zeigt Ihnen die präzise, materialschonende Beschriftung von Batterien mit den Lasern von KEYENCE im Vergleich zum Faserlaser.

UV-Laser / Hybrid-Laser

Faserlaser

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

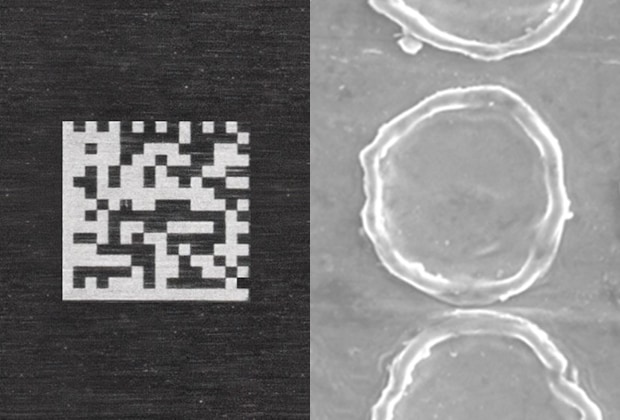

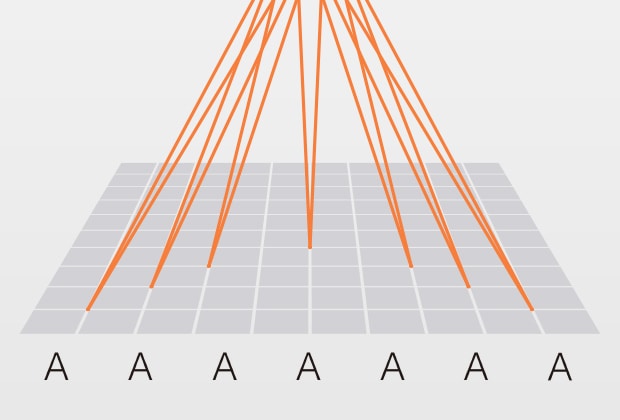

Beschriftung auf Kathoden- und Anodenfolien

Im ersten Schritt der Batterieproduktion erhalten Hersteller eine Slurry (halbflüssiges Metall). Nach der Aufnahme der aktiven Masse, wie etwa Lithium-Kobaltoxid, Lithium-Manganat-Oxid oder Lithium-Eisen-Phosphat, werden Kathoden- und Anodenfolien zunächst gepresst und anschließend zugeschnitten.

Laserbeschriftungssysteme markieren diese Batterie-Folien entsprechend den Prüfergebnissen, die beispielsweise Informationen zur Dicke oder zu möglichen Fehlern enthalten.

Dank hochpräziser Lasertechnologie lassen sich verschiedene Zeichen und Formen (als 2D-Codes, Seriennummern oder als Design) direkt auf der Folie aufbringen. Dies unterstützt eine exakte Rückverfolgbarkeit und die Qualitätssicherung im gesamten Produktionsprozess.

Die Laserbeschriftung, insbesondere von 2D-Codes, ist einfach zu realisieren. KEYENCEs vielfältige Laser bieten die ideale Lösung für jede Anwendung zur 2D-Code-Markierung. Dank führender Strahlsteuerung und integrierter 2D-Code-Leseoptionen sind die KEYENCE-Lasermodelle ideal für Ihre Anforderungen an Nachverfolgbarkeit.

- 2x

- 1.75x

- 1.5x

- 1.25x

- 1x, ausgewählt

- 0.75x

- 0.5x

- Kapitel

- Beschreibungen aus, ausgewählt

- Untertiteleinstellungen, öffnet Einstellungen für Untertitel

- Untertitel aus, ausgewählt

- en (Main), ausgewählt

This is a modal window.

Anfang des Dialogfensters. Esc bricht ab und schließt das Fenster.

Ende des Dialogfensters.

This is a modal window. Durch Drücken der Esc-Taste bzw. Betätigung der Schaltfläche "Schließen" wird dieses modale Fenster geschlossen.

2D-Code-Kennzeichnung von Batteriegehäusen

Die Kennzeichnung von Batteriekappen mit 2D-Codes, die detaillierte Herstellungsinformationen enthalten, verbessert das Rückverfolgbarkeitsmanagement erheblich.

2D-Codes können große Mengen an Informationen speichern, die in Sekunden abgerufen werden können. Zu den gespeicherten Daten zählen oft der Fertigungszeitpunkt, die einzelnen Schritte in der Lieferkette, die verwendeten Materialien und sogar der Name der beteiligten Fachkraft.

Ein durchdachtes Rückverfolgbarkeitsmanagement schützt sowohl Kunden als auch Hersteller vor Ausschuss:

- Hersteller können defekte Produkte schnell zurückrufen und die Ursache des Problems identifizieren. Gleichzeitig erhalten Kunden Zugriff auf umfassende Informationen zu ihrem Produkt.

- Durch die Möglichkeit, fehlerhafte Chargen frühzeitig zu stoppen, bevor sie weiter in den Verkauf gelangen, minimieren Hersteller Verluste und verbessern ihre Prozesskontrolle.

Da Vorschriften für EV-, PHV- und HV-Fahrzeuge weltweit variieren, werden oft mehrere 2D-Codes markiert. Diese gewährleisten, dass die Lithium-Ionen-Batterien den unterschiedlichen Qualitätsstandards der jeweiligen Länder entsprechen.

- 2x

- 1.75x

- 1.5x

- 1.25x

- 1x, ausgewählt

- 0.75x

- 0.5x

- Kapitel

- Beschreibungen aus, ausgewählt

- Untertiteleinstellungen, öffnet Einstellungen für Untertitel

- Untertitel aus, ausgewählt

- en (Main), ausgewählt

This is a modal window.

Anfang des Dialogfensters. Esc bricht ab und schließt das Fenster.

Ende des Dialogfensters.

This is a modal window. Durch Drücken der Esc-Taste bzw. Betätigung der Schaltfläche "Schließen" wird dieses modale Fenster geschlossen.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

2D-Code-Markierung auf Versiegelungsband: flache Oberflächen & 3D-Formen

Die Beschriftung von Batterien erfordert höchste Präzision, um den Anforderungen der modernen Fertigung gerecht zu werden. Mit der Kombination aus 3-Achsen-Steuerung und Z-Tracking bietet die Modellreihe MD-X- innovative Lösungen für flexible und zuverlässige Beschriftungen.

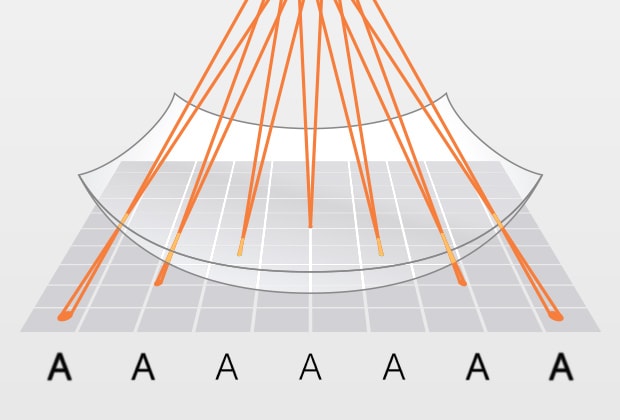

3-Achsen-Steuerung

Die 3-Achsen-Steuerungen ermöglichen es den MD-X- und MD-U-Lasern, ihre Fokusdistanzen über einen Bereich von 42 mm (+/- 21 mm) anzupassen. Dadurch kann jeder Laser sowohl flache Oberflächen als auch 3D-Formen wie Zylinder, Prismen oder freie Formen präzise markieren und bietet so Flexibilität für die Hersteller von Lithiumbatterien.

Durch die 3-Achsen-Steuerung bleibt der Laserstrahl während des gesamten Markierungsprozesses im Fokus. So kann eine gleichmäßige Markierung auch über eine große Beschriftungsfläche hinweg durchgeführt werden. Es entsteht kein Kisseneffekt an den Rändern.

Die folgende Darstellung zeigt Ihnen den Unterschied zwischen der konventionellen Methode und der Beschriftung mit MD-X von KEYENCE. Bei der konventionellen Methode werden die Zeichen dicker und ihre Positionen verschieben sich, je näher sie am Rand des Bereichs liegen (Kisseneffekt). Der MD-X wiederum sorgt für eine gleichmäßige Linienbreite im gesamten Bereich.

Konventionelle Modelle

MD-X

Z-Tracking

Eine Neigung von Bauteilen während der Produktion und des Transports verändert die Fokusdistanz und erschwert die Markierung für Batteriezellenhersteller. Das MD-X-System löst dieses Problem mit Z-Tracking: Es misst den Abstand der zu beschriftenden Oberfläche, passt den Fokus automatisch an und dreht die Beschriftung so, dass sie genau an der vorgesehenen Stelle platziert wird.

Markierung auf einer flachen Oberfläche

Markierung auf einer zylindrischen Oberfläche

Interessiert an unseren Preisen?

Klicken Sie hier, um mehr zu erfahren.

Weitere Einsatzbereiche der Laser von KEYENCE

In der Batterieherstellung sind nicht nur die Markierung und Beschriftung wichtig, sondern auch die Reinigung und das Aufrauen der Oberflächen.

Entfernung von Fremdstoffen auf Elektroden

Fremdstoffe und/oder Oxidschichten auf Elektroden bilden beim Schweißprozess Poren, die die Festigkeit der Schweißnaht beeinträchtigen. Laser verbessern die Schweißqualität durch das Reinigen der zu verbindenden Oberflächen.

- 2x

- 1.75x

- 1.5x

- 1.25x

- 1x, ausgewählt

- 0.75x

- 0.5x

- Kapitel

- Beschreibungen aus, ausgewählt

- Untertiteleinstellungen, öffnet Einstellungen für Untertitel

- Untertitel aus, ausgewählt

- en (Main), ausgewählt

This is a modal window.

Anfang des Dialogfensters. Esc bricht ab und schließt das Fenster.

Ende des Dialogfensters.

This is a modal window. Durch Drücken der Esc-Taste bzw. Betätigung der Schaltfläche "Schließen" wird dieses modale Fenster geschlossen.

Oberflächenaufrauung des Batteriedeckels

Im Batterieherstellungsprozess müssen die Haftoberflächen des Batteriedeckels und des Gehäuses aufgeraut werden, um die Haftfestigkeit zu verbessern. Laser werden für diesen Prozess eingesetzt, da sie die Oberfläche aufrauen können, ohne die innen gelegenen Bestandteile zu beschädigen.

Materialschonende & dauerhafte Batterie-Beschriftung mit KEYENCE

Die Batterieindustrie stellt hohe Anforderungen an Kompaktheit, Rückverfolgbarkeit und Qualitätskontrolle. Hersteller von Batteriezellen und Zulieferer profitieren daher von präzisen, langlebigen, kosteneffizienten und fälschungssicheren Lasermarkierungen. Kontaktieren Sie uns, um die perfekte KEYENCE-Lösung für Ihre Beschriftungsanforderungen zu finden.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

FAQs zur Batterie-Beschriftung in der Elektrofahrzeugindustrie

Welche Laser bietet KEYENCE zur Batterie-Beschriftung?

KEYENCE bietet eine breite Palette von Lasersystemen. Für die Beschriftung von Batterien sind UV- und Hybrid-Laser ideal.

- MD-X-Laser: Hybridlaser für präzise und dauerhafte Markierungen

- MD-U-Laser: UV-Laser für empfindliche Materialien

Was sind die Vorteile der Laserbeschriftung mit KEYENCE?

Folgende Vorteile bietet eine Laserbeschriftung von Batterien mit KEYENCE:

- Dauerhaftigkeit: Widersteht Hitze, Chemikalien und Abrieb.

- Präzision: Hochauflösende Markierungen, selbst auf kleinsten Flächen.

- Nachhaltigkeit: Keine Verbrauchsmaterialien wie Tinte oder Etiketten.

- Flexibilität: Anpassbar an verschiedene Materialien wie Kunststoff oder Metall.

- Fälschungssicherheit: Manipulationssicher, da sie sich nicht entfernen lassen, ohne das Produkt zu beschädigen.

- Effizienz: Schnelle Verarbeitung ohne Werkzeugwechsel.

- Konformität: Erfüllt internationale Normen wie ISO 9001 und andere branchenspezifische Anforderungen.

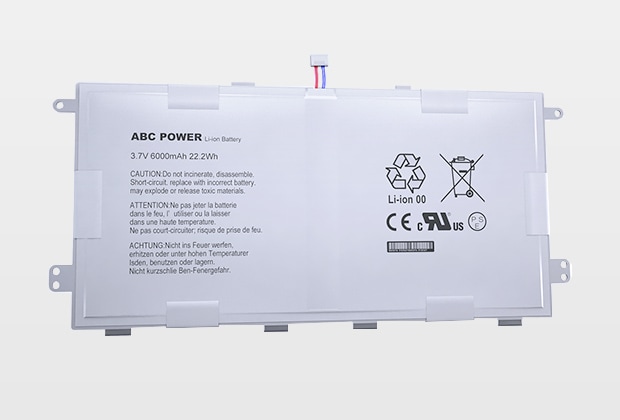

Was bedeuten die Angaben auf der Batterie?

Die Angaben auf einer Batterie geben wichtige Informationen wie die Kapazität (z. B. mAh), die Spannung (z. B. V), die chemische Zusammensetzung (z. B. Lithium-Ionen) und Sicherheitskennzeichnungen an. Diese Daten sind essenziell für die Rückverfolgbarkeit, den sicheren Betrieb und die Kompatibilität.

Welche Kennzeichnungen stehen auf der Batterie?

Typische Kennzeichnungen auf Batterien umfassen:

- Technische Daten: Kapazität, Spannung, Ladezyklen

- Herstellerangaben: Name, Logo, Seriennummer

- Sicherheitsinformationen: Warnhinweise, Recycling-Symbole, CE-Kennzeichnung

- Rückverfolgbarkeitsdaten: 2D-Codes, Seriennummern oder QR-Codes

Wie müssen Batterien gekennzeichnet werden?

Die Batterie-Beschriftung muss gut lesbar, dauerhaft und fälschungssicher sein. Rückverfolgbarkeitsinformationen, wie Seriennummern oder 2D-Codes, sind ebenfalls vorgeschrieben.

Was bedeuten die Buchstaben auf Batterien?

Die Buchstaben geben meist die Bauform und chemische Zusammensetzung an und helfen bei der Identifikation und richtigen Anwendung der Batterie. Zum Beispiel:

- AA/AAA: Größe und Form

- Li-Ion: Lithium-Ionen-Technologie

- NiMH: Nickel-Metallhydrid-Batterie

![Beschriftungslaser Anwendungsleitfaden [Elektro- und Hybridfahrzeuge]](/img/asset/AS_107576_L.jpg)