Beschriftungslaser

Beschriftungslaser

Laserbearbeitung

Laserreinigung

Die Laserreinigung, auch Laserstrahlenreinigung genannt, ist eine bewährte und kostengünstige Methode zur effektiven Entfernung von Schmutz, Rost und anderen Verunreinigungen auf unterschiedlichsten Oberflächen.

In den folgenden Abschnitten erfahren Sie alle wichtigen Informationen über die Funktionsweise, Vorteile und Einsatzmöglichkeiten der Laserreinigung – und warum sie für viele Reinigungsanforderungen die ideale Lösung ist.

Was versteht man unter Laserreinigung?

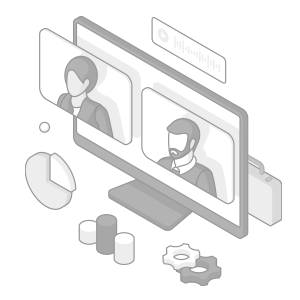

Die Laserreinigung ist ein innovatives Verfahren zur Entfernung von Verunreinigungen, Schmutz, Rost oder Beschichtungen mithilfe von Lasertechnologie. Dabei werden die unerwünschten Schichten durch Ablation entfernt. Das bedeutet, dass ein Laserstrahl präzise auf die betroffene Fläche gerichtet wird, wodurch die oberste Schicht verdampft oder abgetragen wird und eine saubere, unbeschädigte Oberfläche zurückbleibt.

Entfernung von Verunreinigungen

Entrosten

Oxidentfernung

Vorbereitung der Oberfläche

Wie funktioniert das Laserreinigen?

Das Laserreinigen erfolgt in mehreren Schritten:

- 1 Laserstrahl fokussieren: Der Laserstrahl wird auf die zu reinigende Oberfläche fokussiert.

- 2 Absorption der Laserenergie: Verunreinigungen wie Schmutz, Rost, Lack oder andere Beschichtungen auf der Oberfläche absorbieren die Energie des Laserstrahls. Das darunterliegende Material bleibt dabei unbeschädigt, da der Laserstrahl je nach Stärke und eingestellten Parametern diese Schichten unberührt lässt oder keinen Effekt auf das Material hat.

- 3 Schmutzentfernung: Durch die absorbierte Energie erhitzen sich die Verunreinigungen schnell, sodass sie in Sekundenbruchteilen entweder verdampfen oder in Form von Partikeln abgetragen werden.

- 4 Abtransport der Rückstände: Die gelösten Rückstände bzw. Rauchpartikel werden durch eine integrierte Absaugvorrichtung entfernt, ohne das darunterliegende Material zu beeinträchtigen. Dies geschieht durch eine Absaugungsanlage, welche in die Laserzelle integriert wird.

- 5 Saubere Oberfläche: Nach der Laserbehandlung bleibt eine saubere und beschädigungsfreie Oberfläche zurück, ohne dass chemische Reinigungsmittel oder abrasive Verfahren erforderlich sind.

Das Verfahren der Laserreinigung ist hochpräzise, umweltfreundlich und erfolgt kontaktlos am Werkstück.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Reinigen mit Laser: die Vorteile

Reinigungsverfahren haben schon immer eine zentrale Rolle im Fertigungsprozess gespielt, wobei traditionelle und teils aggressive Methoden wie Bürsten, Plasmabestrahlung, Heizsysteme oder chemisches Ätzen immer noch weitverbreitet sind. Das Reinigen mit einem Laser bietet jedoch viele Vorteile. Unter anderem ist dieses Verfahren:

- vielseitig

- präzise

- nachhaltig

- effizient

- sicher

Vielseitig

Die Laserstrahlenreinigung kann punktuell als auch großflächig auf Oberflächen angewendet werden. Das Verfahren ist somit äußerst vielseitig und wird in einer Vielzahl von Branchen eingesetzt, wie zum Beispiel in der Automobil- und Halbleiterindustrie, der Medizintechnik sowie der Elektrofahrzeug- und Batterieherstellung.

Gut zu wissenFür besonders vielseitige Anwendungen empfehlen wir die 3-Achsen-Hybridlaser der Modellreihe MD-X von KEYENCE. Mit 13W oder 25W Leistung und einer 3-Achsen-Steuerung bewältigen sie mühelos unterschiedliche Brennpunkthöhen, große Teile und 3D-Formen ohne Verzerrung.

Präzise

Die Laser-Oberflächenreinigung bietet eine besonders hohe Reinigungsqualität, da sie Fremdkörper präzise von Oberflächen entfernt, ohne das darunterliegende Material zu beschädigen. Dies wird erreicht, da sie mit einstellbarer Pulsfrequenz und Leistung arbeitet, wodurch ein schonenderer Umgang mit der Oberfläche entsteht als mit herkömmlichen Reinigungsverfahren.

Zu den typischen Fremdkörpern, die mit dieser Methode effizient entfernt werden können, zählen Schmutz, Öl, Farbe, Rost, Oxid, Emaille, übergossener Kunststoff, Elektrolytlösung und Grate.

Zudem wird bei der Reinigung ausschließlich der zu reinigende Bereich vom Laserstrahl bearbeitet, wodurch zusätzliche Maßnahmen wie das Abkleben überflüssig werden.

Gut zu wissenFür präzise Anwendungen empfehlen wir den 3-Achsen-UV-Laser der Modellreihe MD-U. Mit seinem kleineren Strahldurchmesser steht dieser Laser für höchste Genauigkeit und Wiederholbarkeit - ideal für eine schonende Laserreinigung.

Nachhaltig

Angesichts der ab 2025 steigenden CO₂-Steuer rücken die Umweltauswirkungen von Produktionsemissionen stärker in den Fokus. Die industrielle Laserreinigung bietet hier eine umweltfreundlichere Alternative zu herkömmlichen Reinigungsverfahren, da keine giftigen Abfälle oder zusätzlichen Treibhausgase entstehen, die entsorgt oder entsprechend bezahlt werden müssten.

Effizient

Dieses Verfahren trägt nicht nur zur Kostensenkung bei, sondern steigert auch die Zeiteffizienz des gesamten Fertigungsprozesses. Da bei der Laserreinigung keine zusätzlichen Strahl- oder Reinigungsmittel benötigt werden, entfallen aufwendige und teure Entsorgungsprozesse.

Gut zu wissenFür eine besonders effiziente Bearbeitung empfehlen wir die Modellreihe MD-X von KEYENCE. Sie kombiniert leistungsstarke Lasertechnologie mit einer Multifunktionskamera, wodurch aufwendige Justierungen des zu beschriftenden Werkstücks entfallen.

Sicher

Die Laserreinigung ist einfach zu automatisieren und arbeitet ohne ätzende Substanzen. Dadurch werden Expositionen vermieden.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Funktionen der Laserreinigung

Ein weiterer Aspekt der Laser-Oberflächenreinigung ist ihre flexible Einsetzbarkeit in verschiedenen Phasen des Fertigungsprozesses, was sie zu einem noch wertvolleren Werkzeug macht. Im folgenden Abschnitt werden die spezifischen Anwendungsbereiche genauer beschrieben:

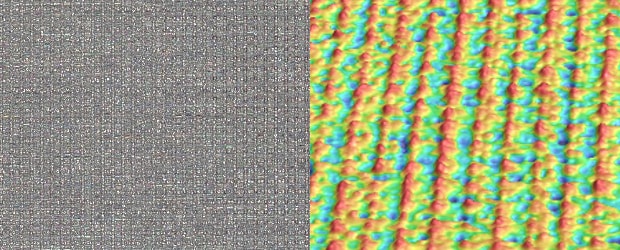

Adhäsion

Vor dem Schweißen oder Auftragen eines Klebstoffs kann die Laserreinigung zu einer deutlich stärkeren Verbindung zwischen den Bauteilen führen. Dabei entsteht eine größere Oberfläche mit einer raueren Textur, an der Klebstoff besser haften und eine Schweißnaht effektiver aufgebracht werden kann. Dieser Effekt wird „Adhäsion“ genannt.

Benetzbarkeit

Beim Auftragen von Klebstoff oder anderen Flüssigkeiten auf eine Oberfläche ist es oft schwierig, die korrekte Verteilung sicherzustellen, da die Flüssigkeit durch eine schnelle Trocknung auf unebenen Materialien selbst haftet. Durch eine vorherige Reinigung und Glättung der Oberfläche mit einem Laser kann der Klebstoff gleichmäßiger aufgetragen und Pfützenbildung vermieden werden.

Ein weiterer Vorteil der Laserstrahlenreinigung vor dem Auftragen von Flüssigkeiten ist, dass der Laser die Oberfläche leicht mit jedem gewünschten Muster reinigen kann. Dadurch entsteht eine stärkere Verbindung und es wird weniger Klebstoff auf jedem Werkstück benötigt. Dieser Effekt wird als „Benetzbarkeit“ bezeichnet.

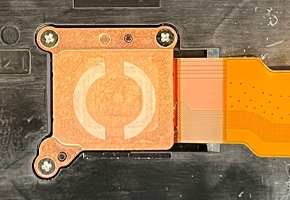

Vorverarbeitet

Nachbearbeitet

Vorverarbeitung

In der Produktion ist die Vorverarbeitung ein entscheidender Schritt, bei dem Laserbearbeitungstechnologien eine zentrale Rolle spielen. Durch den Einsatz von Lasern können Materialien präzise geschnitten, graviert oder markiert werden, um sie optimal für die nachfolgenden Fertigungsschritte vorzubereiten.

Unbearbeitet

Bearbeitet

Nachbearbeitung

In der Nachbearbeitung ist die Laserreinigung ein Werkzeug zur Veredelung und Qualitätskontrolle von Produkten. Sie wird eingesetzt, um präzise Oberflächenbearbeitungen, wie das Abtragen von überschüssigem Material oder das Anbringen feiner Markierungen, durchzuführen.

Diese Prozesse verbessern die Oberflächenqualität und tragen zur ästhetischen und funktionalen Qualität des Endprodukts bei. Das Risiko von Beschädigungen wird minimiert und die Haltbarkeit der Produkte erhöht.

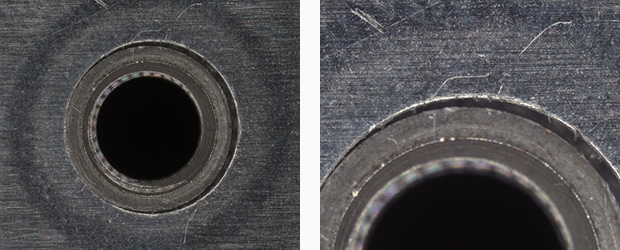

Entgraten

Ein Grat ist ein kleines, unerwünschtes Materialstück oder eine erhobene Kante, die nach einem Teil des Herstellungsprozesses noch am Produkt vorhanden ist. Grate können die erwartete Lebensdauer eines Produkts verkürzen oder das Korrosionsrisiko erhöhen.

Wenn sich auf Platinen oder anderen elektronischen Komponenten Grate befinden, können sie konzentrierte Punkte für elektrische Ladung bilden, was zu einem erhöhten Risiko elektrostatischer Entladung führt. Die Laserreinigung ermöglicht eine schnelle und effektive Entfernung von Graten. Dabei wird das Risiko von Ausschuss oder fehlerhaften Produkten während des Fertigungsprozesses beseitigt.

Vorverarbeitet

Nachbearbeitet

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Einsatzmöglichkeiten in der Industrie

Das Laserreinigen ist eine vielseitige und innovative Methode zur Materialbearbeitung und wird in zahlreichen Industriezweigen eingesetzt. Im Folgenden werden einige zentrale Einsatzgebiete der Laserreinigung näher beleuchtet.

Automobilindustrie

In der Automobilindustrie ist das Reinigen mittels Laser entscheidend für die Fertigung, Wartung und Restaurierung. Die Laser entfernen Verunreinigungen von Oberflächen in der Produktion, um die Haftung von Beschichtungen und Klebstoffen zu verbessern und so die Qualität und Haltbarkeit zu steigern.

Bei der Wartung und Restaurierung beseitigt die Laserreinigung Rost, Farbe und Korrosion von Komponenten wie Motoren, Bremssätteln und Fahrgestellen, ohne das Material zu beschädigen. Dies bewahrt die strukturelle Integrität und verlängert die Lebensdauer der Teile. Zudem wird die Laserreinigung zur präzisen Lackentfernung eingesetzt, um Kontraste auf Fahrzeugschaltern zu erzeugen, was für die Mustererkennung wichtig ist.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt ist die Laserreinigung besonders vorteilhaft, da sie auch hier Schmutz, Korrosion und Farbe von wichtigen Teilen wie Turbinenschaufeln und Fahrwerken effizient entfernt und so vorzeitigen Verschleiß sowie Ausfälle verhindert. Das Verfahren ist nicht invasiv, sodass die Flugzeugkomponenten intakt bleiben.

Im Vergleich zu anderen Methoden wie chemischem Ätzen oder Sandstrahlen ist die Laserstrahlenreinigung zudem sicherer, da keine gefährlichen Stoffe verwendet werden.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Laserreinigung vs. traditionelle Reinigungsmethoden

Ein Blick auf diese Tabelle zeigt deutlich, warum die Laserreinigung die beste Wahl ist.

| Strahlen | Trockeneisstrahlen | Chemische Reinigung | Laserreinigung | |

|---|---|---|---|---|

| Reinigungsgeschwindig-keit | Moderat | Moderat | Gering | Hoch |

| Verbrauchskosten | Hoch | Moderat | Hoch | Gering |

| Sicherheitsrisiko | Hoch | Hoch | Hoch | Gering |

| Prozessabfall | Moderat | Moderat | Hoch | Gering |

| Selektive Materialentfernung | Erfordert Maske | Nein | Erfordert Maske | Ja |

| Automatisierung | Schwer | Schwer | Schwer | Einfach |

Scroll

Für alle, die gerne detailliertere Informationen hätten, gehen wir jetzt auf die Vor- und Nachteile der jeweiligen Reinigungsmethoden ein:

Bestrahlen vs. Laserreinigen

Das Bestrahlen, beispielsweise mit Sand oder anderen abrasiven Mitteln, ist zwar effektiv bei der Entfernung von Rost oder Farbe, bringt jedoch erhebliche Nachteile mit sich. Es erzeugt viel Lärm und Staub, und das verwendete Strahlmittel muss gekauft sowie entsorgt werden.

Im Gegensatz dazu ist die Laserreinigung ein kontaktloses, leises Verfahren, das keine zusätzlichen Verbrauchsmaterialien benötigt und nur minimalen Abfall verursacht.

Trockeneisstrahlung vs. Laserreinigung

Beim Trockeneisstrahlen werden feste CO₂-Pellets verwendet um Verunreinigungen zu entfernen, was weniger abrasiv ist als herkömmliches Bestrahlen. Allerdings entstehen hierbei Rückstände in Form von verbrauchtem Trockeneis und gelösten Partikeln und die Kosten für CO₂ dürfen nicht vernachlässigt werden.

Die Laserreinigung hingegen hinterlässt nahezu keinen Abfall und ist in der Lage, Material mit höherer Präzision zu entfernen, ohne die Oberfläche zu beschädigen.

Chemische Reinigung vs. Laserreinigung

Bei der chemischen Reinigung werden aggressive Chemikalien eingesetzt, um Schmutz und Verunreinigungen zu lösen. Dies führt jedoch zu umweltschädlichen Abfällen, hohen Entsorgungskosten und Sicherheitsrisiken für die Fachkräfte.

Das Laserreinigen vermeidet diese Nachteile vollständig, da es ohne den Einsatz von Chemikalien arbeitet. Diese Methode zudem schneller und sicherer, da keine Schutzkleidung oder besondere Sicherheitsprotokolle erforderlich sind.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Laserreinigung: Metall

Bei der Laserreinigung von Metall fallen besonders zwei Verfahren ins Auge:

- die Laser-Oxid-Entfernung und

- die Laser-Rostentfernung.

Diese wollen wir nun genauer beleuchten.

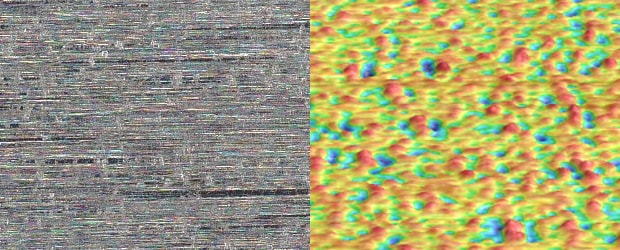

Laser-Oxid-Entfernung

Oxidation ist ein natürlicher Prozess, der auftritt, wenn Metall mit Sauerstoff reagiert. Sie ist nicht nur eine Form von Korrosion, sondern auch unästhetisch und macht Metalle ungeeignet für Weiterverarbeitungsverfahren wie Schweißen, Gießen oder Strangpressen, da die oxidierte Schicht keine saubere, bearbeitbare Oberfläche bietet.

Die Laser-Oxid-Entfernung bietet eine präzise und effiziente Lösung für dieses Problem. In einem speziellen Verfahren, der Ablation, wird die Oxidschicht mithilfe von Laserpulsen mit hoher Spitzenleistung verdampft, wodurch die darunterliegende Metalloberfläche freigelegt wird.

Das bringt eine Vielzahl von Vorteilen mit sich:

- präzise und effiziente Entfernung von Metall- und Aluminiumoxid

- saubere, bearbeitbare Oberfläche nach der Behandlung

- geeignet für Weiterverarbeitungsverfahren wie Schweißen und Gießen

Im folgenden Video wird das Verfahren anschaulich erklärt.

- 2x

- 1.75x

- 1.5x

- 1.25x

- 1x, ausgewählt

- 0.75x

- 0.5x

- Kapitel

- Beschreibungen aus, ausgewählt

- Untertiteleinstellungen, öffnet Einstellungen für Untertitel

- Untertitel aus, ausgewählt

- en (Main), ausgewählt

This is a modal window.

Anfang des Dialogfensters. Esc bricht ab und schließt das Fenster.

Ende des Dialogfensters.

This is a modal window. Durch Drücken der Esc-Taste bzw. Betätigung der Schaltfläche "Schließen" wird dieses modale Fenster geschlossen.

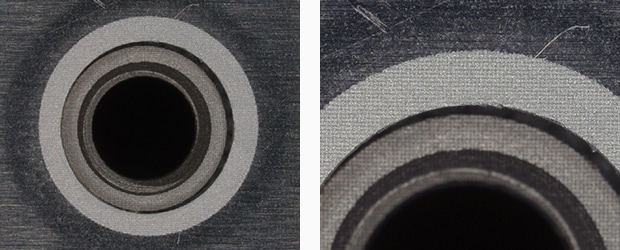

Laser-Rostentfernung

Rost auf Bauteilen verursacht verschiedene Probleme, wie die Schwächung von Strukturen, unerwünschte Reibung oder den Verlust magnetischer Eigenschaften. Da Rost durch die natürliche Reaktion von Wasser und Sauerstoff mit Eisen oder Stahl entsteht, lässt er sich kaum vollständig vermeiden.

Die Laserreinigung von rostigem Metall hebt sich in diesem Zusammenhang durch Effizienz, Präzision und Automatisierbarkeit von anderen Methoden ab. Mithilfe eines Lasers wird der Rost durch kurze, hochenergetische Impulse bis zum Verdampfungspunkt erhitzt und abgetragen, wodurch das ursprüngliche, saubere Bauteil freigelegt wird:

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Laserreinigung: Die empfohlenen Laser von KEYENCE

Beschriftungslaser eignen sich auch ideal als Laserreiniger. Sie befreien Oberflächen schonend von Verunreinigungen wie Schmutz, Rost und Farbe, ohne das Basismaterial zu beschädigen.

Wir empfehlen besonders Beschriftungslaser mit automatischem Fokus, da sie eine optimale Kombination aus Präzision und Flexibilität bieten. Die Autofokus-Funktion arbeitet hierbei perfekt mit der 3-Achsen-Steuerung zusammen, um die Flexibilität zu maximieren.

Sie ermöglicht nicht nur die präzise Bearbeitung schwer zugänglicher Stellen, sondern sorgt auch für eine exakte Positionierung. Hybridlaser, die durch ihre hohe Ausgangsleistung und kurze Pulsweite überzeugen, sind dabei besonders für den Laserabtrag geeignet und machen diese Technologie noch effizienter und umweltfreundlicher als herkömmliche Methoden.

3-Achsen-Hybrid-Laser der Modellreihe MD-X

Beschriftungslaser der Modellreihe MD-X sind vielseitige, universell einsetzbare Systeme zur Beschriftung und Bearbeitung verschiedener Materialien. Diese leistungsstarken Beschriftungslaser mit Hybridtechnologie verfügen über ein internes Bildverarbeitungssystem, einen Autofokus im gesamten Beschriftungsfeld und Analysewerkzeuge für die Beschriftung.

3-Achsen-Faserlaser der Modellreihe MD-F

Der Faserlaser von KEYENCE hat zwei Versionen: 30W und 50W. Dies macht ihn zu einer großartigen Option für enge Zykluszeitanforderungen.

3-Achsen-Steuerung

Die in jedem KEYENCE-Beschriftungslaser integrierte 3-Achsen-Steuerung ermöglicht einen variablen Brennpunkt. Das bedeutet, dass die üblichen Einschränkungen von Lasern mit festem Abstand, wie beispielsweise verschiedene Brennpunkthöhen, große Teilewannen und dreidimensionale Formen von KEYENCE-Lasern problemlos und ohne Verzerrung gehandhabt werden können.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Häufig gestellte Fragen zur Laserreinigung

Eignet sich die Laserreinigung für Metall?

Ja, die Laserreinigung ist ideal für Metall. Sie entfernt Oxidationen und Farbe, ohne das Material zu beschädigen. Daher wird sie oft in der Automobil- und Luftfahrtindustrie eingesetzt.

Wie tief kann der Laser Verunreinigungen entfernen?

Die Tiefe der Entfernung hängt von den Parametern des Lasers ab und kann präzise gesteuert werden, um nur die gewünschte Schicht zu entfernen.

![Beschriftungslaser Anwendungsbeispiele [Elektronische Geräte]](/img/asset/AS_117799_L.jpg)

![TECHNISCHER LEITFADEN FÜR LASER [Einführung]](/img/asset/AS_70957_L.jpg)