Koordinatenmessgeräte

Was ist ein tragbares KMG? Ein umfassender Leitfaden

Die Messtechnik ist ein wichtiger Aspekt der Teilefertigung, und die Einführung von 3D-Koordinatenmessgeräten in den Fertigungsprozess hat menschliche Fehler erheblich reduziert und die Gesamtqualität des Endprodukts verbessert.

Im Vergleich zu herkömmlichen Messmethoden, die mühsam, weniger wiederholgenau und fehleranfälliger sein können, bieten 3D-Koordinatenmessgeräte (KMGs) wiederholgenauere und hochpräzise Ergebnisse.

Einer der größten Nachteile von KMGs ist jedoch ihre mangelnde Mobilität. Stationäre KMGs können recht sperrig sein und benötigen oft viel Platz in Produktionsstätten sowie eine regulierte Umgebung. Dies stellt eine unüberwindbare Herausforderung dar, wenn Sie versuchen, große oder sperrige Komponenten zu messen, die nicht einfach in den Messraum zum KMG gebracht werden können.

Wenn es doch nur einen Weg gäbe, die Mobilität konventioneller Messgeräte mit der Präzision von KMGs zu kombinieren. Hier kommen die tragbaren KMGs, auch bekannt als Werkstatt-KMGs, ins Spiel. Im Folgenden werden wir untersuchen, was diese Geräte können, welche Vorteile sie bieten und wie Hersteller in allen Branchen sie einsetzen.

Was ist ein tragbares KMG?

Wie der Name schon sagt, sind „tragbare“ KMGs genau das – tragbare 3D-Koordinatenmessgeräte, die leicht transportiert und in einer Vielzahl von Umgebungen eingesetzt werden können. Das macht sie besonders nützlich für Messungen und Prüfungen vor Ort in der Produktion. Diese Werkstatt-KMGs bieten alle Vorteile stationärer KMGs in Bezug auf eine höhere Genauigkeit, jedoch mit der zusätzlichen Flexibilität und Mobilität konventioneller Messgeräte.

Mit anderen Worten, anstatt das gefertigte Teil tragen und auf ein stationäres KMG montieren zu müssen, kann ein tragbares KMG direkt zu einem Teil gebracht werden, oft während sich das Werkstück noch in der Maschine befindet. Und es kann auch zur Messung der Geometrie von Teilen verwendet werden, die noch an der Werkstückhalterung der Maschine befestigt sind.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Vorteile tragbarer KMGs

Der größte Vorteil tragbarer KMGs ist ihre Transportierbarkeit, insbesondere wenn es um das Scannen und Messen großer, unbeweglicher oder kaum beweglicher Teile und Komponenten geht. Darüber hinaus sind sie sehr flexibel, benötigen nur sehr wenig Einrichtungszeit und erhöhen die Kosteneffizienz, insbesondere durch den Wegfall der Ausfallzeiten und der für den Transport großer Teile erforderlichen Ressourcen. Das spart Zeit und minimiert das Risiko einer Beschädigung während des Transports, wodurch die Unversehrtheit der zu messenden Teile gewährleistet wird.

Darüber hinaus sind mobile KMGs sehr benutzerfreundlich. In den meisten Fällen müssen sie nicht vorprogrammiert werden und sind mit einer intuitiven Software und einem ergonomischen Design für einfache Messungen vor Ort ausgestattet. Diese besonderen Vorteile richten sich an allgemeine Maschinenbediener, die keine Experten für Messtechnik sind, und machen es jedem leicht, Maßkontrollen durchzuführen.

Neben ihrer Tragbarkeit und Flexibilität können tragbare KMGs auch wertvolle Kosteneinsparungen bieten. Durch den Wegfall spezialisierter Transportmittel und spezieller Messeinrichtungen können die Betriebskosten gesenkt werden. Sehen wir uns an, welche Rolle diese bei Prüfprozessen spielen.

Produktionsbegleitende Prüfungen und Endkontrollen

Da produktionsbegleitende Prüfungen und Endkontrollen in der Fertigung weiterhin eine wichtige Rolle spielen, stellen veraltete Maschinen viele Herausforderungen dar. Zum einen können zeitaufwändige manuelle Messungen während der produktionsbegleitenden Prüfung zu möglichen Fehlern führen. KMGs gehen diese Herausforderungen an, indem sie Hochgeschwindigkeits- und Hochpräzisionsmessungen mit automatisierten Berichtsfunktionen anbieten. Diese Maschinen können viele Messaufgaben, einschließlich Maßprüfungen, Profilmessungen und Oberflächenprüfungen, direkt in der Werkstatt durchführen.

Die Endkontrolle ist ein notwendiger Schritt, der jedoch oft mühsam und zeitaufwändig ist. Glücklicherweise können KMGs diesen Prozess beschleunigen und sind im Vergleich zu herkömmlichen Messmethoden hervorragend. Sie können problemlos Messanforderungen erfüllen, einschließlich Maßprüfungen, Profilmessungen und Oberflächenprüfungen. Bei der Prüfung größerer Teile sparen tragbare und handgeführte Geräte Zeit, da sie mobil sind und keine Demontage von Teilen erfordern. Bei kleineren Komponenten messen automatisierte Profilprojektoren mehrere Teile in Sekundenschnelle genau.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Branchen, die von der tragbaren KMG-Technologie profitieren

Aufgrund dieser Vorteile sind tragbare KMGs in verschiedenen Branchen zu unverzichtbaren Werkzeugen geworden. Mit ihrer Vielseitigkeit, Genauigkeit und Benutzerfreundlichkeit verbessern diese Werkzeuge die Messverfahren und öffnen die Türen zu neuen Möglichkeiten.

Eine Branche, die den Nutzen der tragbaren KMG-Technologie erkannt hat, ist die Luft- und Raumfahrtindustrie. Techniker in dieser Branche benötigen präzise Messungen, oft auf engstem Raum. Für diese und andere Aufgaben bieten handgeführte KMGs die Flexibilität und Genauigkeit, die für die Wartung und Inspektion von Flugzeugen erforderlich sind. Ein handgeführtes KMG ermöglicht es Technikern, Messungen direkt in der Werkstatt oder sogar vor Ort vorzunehmen. Dies reduziert die Ausfallzeiten und verbessert die Produktivität.

Die Automobilindustrie ist ein weiterer Sektor, in dem ein tragbares 3D-Koordinatenmessgerät von Vorteil ist. Ein tragbares KMG bietet Automobilherstellern die Möglichkeit, schnell und präzise Messungen durchzuführen, und zwar von der Qualitätskontrolle bis zum Reverse Engineering. Es hilft nicht nur, die Qualität der Produkte zu gewährleisten, sondern optimiert auch die Prozesse.

Auch die Medizintechnik macht sich die KMG-Technologie zu eigen. In dieser Branche besteht ein Bedarf an präzisen Messungen bei der Herstellung von Implantaten, Prothesen und medizinischen Instrumenten. Ein tragbares KMG bietet die Genauigkeit und Zuverlässigkeit, die für die Einhaltung strenger gesetzlicher Vorschriften erforderlich sind. Handgeführte KMGs ermöglichen es Herstellern von Medizinprodukten, Messungen direkt in der Produktion durchzuführen.

Neben diesen Branchen hilft die KMG-Technologie auch anderen Herstellern auf der ganzen Welt. Handgeführte KMGs sind tragbar, genau und vielseitig und bieten die richtige Mischung aus Technologie und Ergebnissen. Da diese Technologie immer besser wird, bieten tragbare KMGs unendliche Möglichkeiten für Innovationen in verschiedenen Anwendungsbereichen.

Grundlegendes zu Arten der KMG-Technologie

Im Zusammenhang mit der KMG-Technologie werden sowohl stationäre als auch tragbare 3D-Koordinatenmessgeräte und andere Messsysteme oft auf der Grundlage ihrer Messmethode als taktil oder berührungslos kategorisiert. Hier finden Sie einige der gängigen Arten:

Taktile Koordinatenmessgeräte

Taktile KMGs verwenden einen Messtaster, der der Software mitteilt, wo sich die Oberfläche eines bestimmten Teils befindet. Die genaue Position des Messtasters in Bezug auf den Ausgangspunkt wird durch eine Kombination aus Präzisionsmechanik, Sensoren und Berechnungsmethoden gemessen.

Messarme

Die am häufigsten verwendete Konfiguration für tragbare 3D-Koordinatenmessgeräte ist ein Messarm. Im Gegensatz zu stationären KMGs werden die Messtaster von tragbaren KMGs vom Bediener manuell zum zu messenden Teil bewegt.

Die Gelenke des Messarms sind mit Drehencodern ausgestattet, die die Position des Messtasters verfolgen, sodass das Messsystem dessen genaue Position im realen Raum verfolgen kann. Diese KMGs sind relativ kostengünstig und einfach zu bedienen, haben aber den Nachteil, dass sie empfindlich auf Vibrationen reagieren, eine begrenzte Reichweite haben und eine starre Trägerstruktur benötigen.

Bildgeführte KMGs

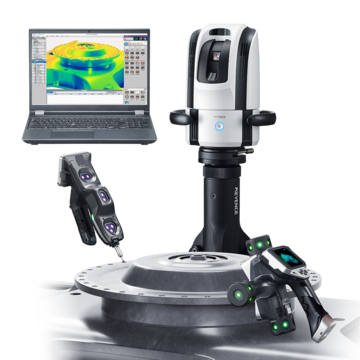

Ein weiteres taktiles KMG ist ein bildgeführtes KMG. Es arbeitet mit einem kabellosen Messtaster, der Sensoren enthält, die über eine Kameraeinheit verfolgt werden, welche die Position des Messtasters im 3D-Raum bestimmt. Die Modellreihe XM von KEYENCE ist ein perfektes Beispiel für ein bildgeführtes KMG. Sie sind aus den gleichen Gründen wie Messarme großartig, haben aber nicht so viele Nachteile. Der volle Bewegungsbereich des kabellosen Messtasters, die benutzerfreundliche, intuitive Software und die Anpassungsfähigkeit ermöglichen 3D-, Form- und Lagetoleranz- sowie CAD-Vergleiche am Schreibtisch, in der Werkstatt oder in der Werkzeugmaschine. Das macht bildgeführte KMGs zur idealen Wahl als tragbares Werkstatt-KMG.

Lasertracker

Lasertracker emittieren einen Laserstrahl auf einen verspiegelten Reflektor, der in der Regel an die Oberfläche des zu messenden Teils gehalten wird. Das Licht wird vom Reflektor reflektiert, verfolgt seinen Weg zurück und tritt erneut in den Tracker ein.

Der Tracker misst dann den Drehwinkel und die Phasenverschiebung des Lichts. So kann das System die Position des Reflektors – und damit auch die Position des Objekts, gegen das der Reflektor gehalten wird – im realen 3D-Raum berechnen.

Lasertracker bieten genaue Messungen über große Entfernungen von bis zu 61 Metern. Sie benötigen jedoch eine freie Sichtlinie und sind nicht die schnellsten Lösungen, wenn es um die Verarbeitungsgeschwindigkeit geht.

Berührungslose KMGs

Taktile tragbare 3D-Koordinatenmessgeräte sind nicht praktisch, wenn gescannt werden soll, da sie Hunderte, wenn nicht Tausende von Datenpunkten benötigen würden. Außerdem sind taktile Lösungen nicht die beste Lösung für das Scannen empfindlicher Teile, da sie diese beschädigen, verformen oder zerkratzen könnten.

Berührungslose KMGs nehmen Messungen vor, ohne das zu messende oder zu kontrollierende Teil physisch zu berühren. Dadurch eignen sie sich besser für Teile, für die eine STL-Datei gewünscht ist, oder für zerbrechliche Teile. Die am häufigsten verwendeten berührungslosen KMGs sind Blaulicht-, Weißlicht- oder Laserscanner.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Vergleich zwischen traditionellen KMGs und tragbaren KMGs

Sowohl stationäre als auch tragbare KMGs haben ihre jeweiligen Vor- und Nachteile. Stationäre Maschinen sind an einem Ort fixiert und befinden sich oft in einer kontrollierten Umgebung, was zu ihrer höheren Präzision und einem hohen Maß an Genauigkeit und Wiederholgenauigkeit beiträgt. Dies ist besonders wichtig, wenn Sie in Branchen arbeiten, in denen enge Toleranzen einzuhalten sind.

Darüber hinaus ermöglicht ihre Größe, insbesondere bei Brücken- und Portaltypen, ein beträchtliches Messvolumen und ermöglicht so die Messung und das Scannen von großen Teilen und Strukturen. Sie haben jedoch ihre Grenzen, insbesondere in Bezug auf die Anforderungen an die Einrichtung, die Befestigung und die Spezialausrüstung, was die mit den Messungen und der Qualitätskontrolle verbundenen Kosten erhöht.

Andererseits bieten tragbare KMGs eine Mobilität und Flexibilität, mit der stationäre Geräte nicht mithalten können, wobei die Tragbarkeit der Hauptvorteil ist. Das macht sie besonders nützlich in Situationen, in denen Teile zu schwer, zu groß oder einfach so positioniert sind, dass sie schwer zu bewegen sind.

Tragbare KMGs benötigen deutlich weniger Einrichtungszeit, insbesondere wenn es um die Messung komplexer Geometrien geht. Allerdings erreichen sie nicht immer die Messgenauigkeit ihrer stationären Gegenstücke. Darüber hinaus könnte ihre Genauigkeit durch Umgebungsfaktoren und die Fähigkeiten des Bedieners beeinträchtigt werden, da sie in der Werkstatt und nicht in einem sauberen, temperaturgeregelten Raum wie ein herkömmliches KMG eingesetzt werden.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Wichtige Überlegungen bei der Auswahl eines tragbaren KMG

Nicht alle tragbaren KMGs sind gleich. Daher sind nicht alle für jede Anwendung geeignet. In der Tat gibt es zahlreiche Faktoren, die bei der Auswahl des richtigen KMGs zu berücksichtigen sind. Gehen wir die einzelnen Faktoren durch:

- Genauigkeit: Die Anforderungen an die Genauigkeit sind von Anwendung zu Anwendung unterschiedlich. Wenn Sie allgemeine Metallteile herstellen, haben Sie wahrscheinlich geringere Anforderungen an die Genauigkeit als Maschinenbauer in der Medizintechnik oder der Luft- und Raumfahrt.

- Größe: Selbst tragbare KMGs haben Größenbeschränkungen für Teile und können nur Teile innerhalb dieses Größenbereichs messen.

- Prüfanforderungen: Nicht alle tragbaren KMGs können alle Anforderungen erfüllen. Wenn Sie beispielsweise einen 3D-Scan als Endergebnis benötigen, sollten Sie sich für einen 3D-Scanner entscheiden und nicht für ein KMG mit Messtaster. Achten Sie darauf, dass Sie das Gerät kaufen, das Ihren Teileanforderungen entspricht.

- Geschwindigkeit: Das Produktionsvolumen bestimmt die Anforderungen an das Prüfsystem, um sicherzustellen, dass die Geschwindigkeitsanforderungen erfüllt werden und keine Engpässe oder Rückstände entstehen. Wenn ein hoher Durchsatz erforderlich ist, wären ein automatisiertes System oder wiederholte Prozesse von Vorteil. Andererseits können manuelle Systeme die ideale Option für die High-Mix-Low-Volume-Teilefertigung sein.

- Taktil oder berührungslos: Dies hängt hauptsächlich von der Art des zu prüfenden Teils ab. Wir empfehlen berührungslose Methoden für flexible oder zerbrechliche Teile.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Bewährte Praktiken für die Verwendung tragbarer KMGs

Aufgrund der Komplexität der Geräte erfordert der effektive Einsatz von KMGs in der Werkstatt eine gewissenhafte und vernünftige Nutzung durch sachkundige und geschulte Bediener und Mitarbeiter. Hier finden Sie einige bewährte Praktiken für die Verwendung von tragbaren KMGs:

- Kalibrierung: Die Kalibrierung ist unerlässlich, da sie sicherstellt, dass das KMG genau ist und konsistente Messungen durchführen kann. In den meisten Fällen wird alle 12 Monate eine Neukalibrierung vorgenommen.

- Umgebung: Die Möglichkeit, außerhalb kontrollierter Umgebungen zu arbeiten, ist eines der wichtigsten Verkaufsargumente für tragbare KMGs. Die Umgebung wirkt sich jedoch nicht nur auf das Messwerkzeug, sondern auch auf das Messobjekt aus. So führt beispielsweise Sonneneinstrahlung zu einer thermischen Ausdehnung des zu messenden Objekts oder Teils, was die Genauigkeit beeinträchtigt. Die in die KEYENCE-Software für Werkstatt-KMGs integrierten Funktionen zur Temperaturkompensation wirken dem jedoch entgegen. Trotzdem ist es sehr empfehlenswert, ein gewisses Maß an Kontrolle über die Umgebung zu behalten.

- Wartung: Die Sauberkeit der Werkstatt-KMGs, insbesondere der Messtaster und optischen Sensoren, ist entscheidend. Staub, Schmutz oder andere Ablagerungen und Verunreinigungen können die Messgenauigkeit beeinträchtigen.

- Wiederholgenauigkeit: Führen Sie Wiederholungsmessungen an einer bekannten Komponente oder einem bekannten Teil durch, um sicherzustellen, dass das KMG in der Werkstatt konsistente Ergebnisse liefert. Wenn nicht, ist es vielleicht an der Zeit, das Gerät neu zu kalibrieren.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Zukünftige Trends in der tragbaren Messtechnik

Mit der Weiterentwicklung der tragbaren Messtechnik zeichnen sich viele aufregende Möglichkeiten am Horizont ab. Technologien wie KI und maschinelles Lernen machen diese Geräte intelligenter und effizienter. Die Hersteller werden auch in Zukunft mehr Flexibilität, Genauigkeit und Schnelligkeit verlangen, und KEYENCE wird bei diesen Anforderungen weiterhin an vorderster Front stehen.

- Wie die Technologie von KEYENCE helfen kann:

- KEYENCE ist mit den tragbaren KMGs der Modellreihe XM und WM führend im Bereich der mobilen Messtechnik. Folgen Sie diesem Link, um sich über die Funktionsweise zu informieren, das für Sie passende System zu finden und sich noch heute eine Vorführung anzusehen!

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Empfohlene Artikel

Das 3D-Fertigungsmesssystem schließt die Lücke zwischen großen Messgeräten und Handmessmitteln. Durch die intuitive Bedienung kann jeder Benutzer ganz einfach Form-und Lagetoleranzen direkt in der Fertigung durchführen. Das kompakte und portable Design erlaubt es das Gerät überall, standortunabhängig einzusetzen. Nach jeder Messung wird automatisch ein Prüfbericht mit Bildern erstellt. Zudem kann mit 3D-CAD-Daten gemessen werden.

Die Mobilen 3D-Koordinatenmessgeräte der Modellreihe WM können die Abmessungen und Formen von Produkten problemlos messen. Abmessungen können mit dem Messtaster und Formen mit dem Laser-Scanner gemessen werden. Die kabellosen Messtaster sorgen für einen uneingeschränkten Einsatz und ermöglichen so eine einfache Messung über einen großen Bereich. Da keine Vorbereitung wie Sprühen oder Kleben von Referenzpunkten erforderlich ist, kann das Scannen schnell und mit hoher Genauigkeit durchgeführt werden.