Koordinatenmessgeräte

3D-Koordinatenmessgerät in der Fertigung und Produktion

3D-Koordinatenmessgeräte, auch als KMGs bezeichnet, sind häufig verwendete Messgeräte für Abmessungs- sowie Form- und Lagetoleranzmerkmale. 3D-Koordinatenmessgeräte erfassen über einen Messtaster Koordinatenpunkte und berechnen Messungen mithilfe von Software.

Für Mitarbeiter in der Fertigungsindustrie oder dem produzierendem Gewerbe stellt ein 3D-Koordinatenmessgerät eine Möglichkeit dar, Prozesse und Endkontrollen zu rationalisieren.

Einsatz von 3D-Koordinatenmessgeräten in der Fertigungsindustrie

Ein 3D-Koordinatenmessgerät wird in der Regel für produktionsbegleitende Prüfungen und Endkontrollen in der Fertigungsindustrie eingesetzt.

Produktionsbegleitende Prüfungen und Endkontrollen umfassen Verfahren für Sicht- und Maßhaltigkeitsprüfungen. Es können zwar auch andere Werkzeuge wie Messschieber, Mikrometerschrauben und Lehren für die Prüfung verwendet werden, 3D-Koordinatenmessgeräte können jedoch alles, was diese Werkzeuge können, und noch mehr. Ein 3D-Koordinatenmessgerät kann alle Maße erfolgreich messen und kann außerdem Form- und Lagetoleranzmerkmale wie Ebenheit, Quadratigkeit, Parallelität, Rechtwinkligkeit und Winkligkeit bewerten. 3D-Koordinatenmessgeräte sind automatisiert und berechnen diese Daten unverzüglich.

3D-Koordinatenmessgeräte sind zudem genauer als andere Werkzeuge und stellen sicher, dass Präzisionsteile wirklich so präzise sind, wie behauptet. Diese Geräte messen auch komplexe Formen, einschließlich 3D-Elemente, für jede Art von Fertigungsanforderung.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Auswahl des richtigen 3D-Koordinatenmessgeräts für Fertigungsanwendungen

Wie bei den meisten Geräten gibt es auch bei 3D-Koordinatenmessgeräten verschiedene Modelle mit Vor- und Nachteilen für unterschiedliche Anwendungen.

3D-Koordinatenmessgeräte werden in drei Hauptkategorien eingeteilt: stationäre 3D-Koordinatenmessgeräte in Portal- und Brückenbauweise, 3D-Koordinatenmessgeräte in Ausleger- oder Ständerbauweise und tragbare 3D-Koordinatenmessgeräte/Messarme. Für die Fertigung ist das am besten geeignete Modell ein tragbares 3D-Koordinatenmessgerät mit benutzerfreundlicher, an die Produktionsstätte anpassbarer Software.

Auswahl des richtigen Modells

Das richtige 3D-Koordinatenmessgerät für Fertigungsanwendungen ist ein tragbares, handgeführtes 3D-Koordinatenmessgerät. Der Grund? Dieses Modell ist das vielseitigste und am besten für Prüfungen in der Produktionsstätte geeignet.

Produktionsbegleitende Prüfungen und Endkontrollen sind notwendig, aber zeitaufwendig. Der Einsatz eines 3D-Koordinatenmessgeräts mit fester Position in der Fertigung bedeutet, dass die Produktion für den Transport zu einem Prüfbereich angehalten wird.

Bei einem Produktionsstopp kann es aber immer noch Tage dauern, bis ein Techniker und ein Gerät für diese Prüfungen zur Verfügung stehen. Mit einem tragbaren und handgeführten 3D-Koordinatenmessgerät können Sie die gesamte Prüfzeit auf wenige Minuten verkürzen und so die Kosten für lange Ausfallzeiten einsparen.

Tragbare, handgeführte 3D-Koordinatenmessgeräte eignen sich hervorragend für die Messung komplexer Teile, da der Messtaster nirgends befestigt ist und somit unbegrenzte Beweglichkeit bietet. Diese 3D-Koordinatenmessgeräte werden von einem Techniker gesteuert, sind daher flexibel und können Kurven, Spalten und Löcher prüfen.

Auswahl der richtigen Software

Die richtige Software für das 3D-Koordinatenmessgerät für die Fertigungsindustrie verfügt über eine benutzerfreundliche Oberfläche, kurze Prüfzeiten, 3D-CAD-Vergleich und Umgebungskontrollen.

Die Realität ist, dass die Fertigungsindustrie im Allgemeinen mit einem besorgniserregenden Mangel an qualifizierten Technikern und einem Anstieg von Berufsanfängern zu kämpfen hat. Aus diesem Grund muss ein neues 3D-Koordinatenmessgerät einfach zu bedienen sein, damit es keine langen Schulungszeiten erfordert und von einem Techniker zum anderen weitergegeben werden kann. Ebenso ist ein 3D-Koordinatenmessgerät mit einer schnellen Prüfzeit der Schlüssel, um sicherzustellen, dass Ihr 3D-Koordinatenmessgerät dazu beiträgt, Ausfallzeiten zu reduzieren.

Ansonsten sollten Sie auf zwei Software-Ergänzungen achten: 3D-CAD-Vergleich und Umgebungskontrollen. Beim 3D-CAD-Vergleich prüft Ihr 3D-Koordinatenmessgerät ein Teil und vergleicht es dann mit seinem 3D-CAD-Modell. Das 3D-Koordinatenmessgerät zeigt an, ob das Teil in die vom 3D-CAD-Modell vorgegebenen Toleranzen passt. Diese Software verkürzt die Prüfzeit durch automatische Berechnung der Differenzen.

Und schließlich ist Software, die mit Vibrationen und wechselnden Temperaturen zurechtkommt, für Prüfungen in der Produktionsstätte unerlässlich. Eine Umgebungskontrollsoftware für diese Funktionen kann die Messungen in Bezug auf die Umgebung neutralisieren oder aufdecken, wenn die Umgebung für die Prüfung zu instabil ist. Dies ist besonders hilfreich für Produktionsstätten- und mobile 3D-Koordinatenmessgeräte, da sie täglich vielen verschiedenen Umgebungen ausgesetzt sind.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Integration des 3D-Koordinatenmessgeräts in den Fertigungs- und Produktionsprozess

Mit 3D-Koordinatenmessgeräten in der Produktion und Fertigung können Sie Ihre Teile in der Produktionsstätte prüfen und Sie erhalten eine höhere Genauigkeit als mit gängigen Handmessmitteln.

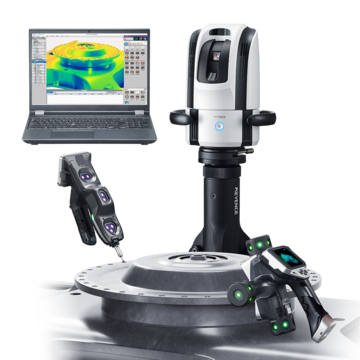

Die tragbaren und handgeführten 3D-Koordinatenmessgeräte von KEYENCE, das WM und das XM, sind speziell für die Fertigungsindustrie und das produzierende Gewerbe konzipiert. Das XM und das WM bieten Software, für die keine Schulung erforderlich ist, Messungen auf Knopfdruck, 3D-CAD-Modellvergleich und Temperaturausgleich. Unsere 3D-Koordinatenmessgeräte haben die Prüfprozesse unserer Kunden verwandelt. Sind Sie bereit, Ihren Qualitätsprozess umzuwandeln?

Sie möchten mehr erfahren? Kontaktieren Sie uns noch heute, um eine kostenlose Demo zu erhalten.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Empfohlene Artikel

Die Mobilen 3D-Koordinatenmessgeräte der Modellreihe WM können die Abmessungen und Formen von Produkten problemlos messen. Abmessungen können mit dem Messtaster und Formen mit dem Laser-Scanner gemessen werden. Die kabellosen Messtaster sorgen für einen uneingeschränkten Einsatz und ermöglichen so eine einfache Messung über einen großen Bereich. Da keine Vorbereitung wie Sprühen oder Kleben von Referenzpunkten erforderlich ist, kann das Scannen schnell und mit hoher Genauigkeit durchgeführt werden.