Koordinatenmessgeräte

Produktionsbegleitende Prüfung

Bevor ein Produkt die Produktion verlässt und in die Hände eines Verbrauchers gelangt, muss es geprüft werden. Ohne Prüfungen gäbe es keine Qualitätskontrolle und unzuverlässige Produkte wären an der Tagesordnung. Prüfungen stellen sicher, dass die Teile für den Zusammenbau richtig abgemessen sind, dass keine Mängel dem gesamten Produkt oder dem Verbraucher schaden und dass die Produkte gleichmäßig verarbeitet sind.

Um eine optimale Kosteneffizienz und -effektivität zu erreichen, vertrauen Hersteller auf produktionsbegleitende Prüfungen. Bei der produktionsbegleitenden Qualitätsprüfung werden Komponenten während des Produktionsprozesses anstatt in der letzten Phase vor dem Vertrieb untersucht.

Die produktionsbegleitende Prüfung ist ein wichtiger Teil des Fertigungsprozesses, für den in der Regel hochqualifizierte Techniker und eine Vielzahl von Prüfgeräten erforderlich sind. Dieses Verfahren hat sowohl Vorteile als auch Nachteile, da eine produktionsbegleitende Prüfung erforderlich ist, aber zusätzliche Ressourcen benötigt werden.

Lesen Sie weiter, um mehr über die Vor- und Nachteile der produktionsbegleitenden Prüfung zu erfahren und darüber, was Sie tun können, um eine qualitativ hochwertige produktionsbegleitende Prüfung durchzuführen.

Wann findet eine produktionsbegleitende Prüfung statt?

Es gibt drei Intervalle, anhand derer das Managementteam in der Fertigung entscheidet, ob der Prüfprozess durchgeführt werden soll: Zeit, Menge oder frei.

- Zeitintervallprüfungen beziehen sich auf eine produktionsbegleitende Qualitätsprüfung, die nach einer bestimmten Zeitspanne stattfindet. Das kann ein Intervall wie alle drei Stunden oder alle zwei Tage sein.

- Mengenbasierte Intervallprüfungen beziehen sich auf eine produktionsbegleitende Qualitätsprüfung, nachdem eine bestimmte Menge an Einheiten produziert wurde. Dies kann zum Beispiel Prüfungen nach jeweils zehn Teilen oder sogar bis hin zu 100%-Prüfanforderungen umfassen, um akzeptable Qualitätsniveaus einzuhalten.

- Freie Intervalle sind Prüfungen, die auf bloßen Betrachtungen oder Instinkten des Teams beruhen und daher als „zufällig“ eingestuft werden.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Welche Art produktionsbegleitende Prüfung wird durchgeführt?

Bei produktionsbegleitenden Prüfungen führen Techniker zwei Arten von Prüfungen durch: Sicht- und Maßhaltigkeitsprüfungen.

Bei der Maßhaltigkeitsprüfung messen Techniker das Teil, um sicherzustellen, dass es die richtigen Maße und Abmessungen im Vergleich zum Druck oder CAD-Modell hat. Die Maßhaltigkeitsprüfung ist ein wesentlicher Bestandteil für Teile, die an einer größeren Komponente weiter unten in der Lieferkette angebracht werden. Ohne Maßhaltigkeitsprüfungen passt ein Teil möglicherweise nicht richtig in seine Komponente.

Bei Maßhaltigkeitsmessungen können die Informationen importiert und in den Maschinen gespeichert werden, um eine Rückkopplungsschleife zur Anpassung der Maschinenprozesse zu ermöglichen. Maßhaltigkeitsmessungen geben auch Aufschluss über Toleranzen und darüber, wie viel Kontrolle die Maschine über Fehler hat.

Eine produktionsbegleitende Sichtprüfung ist eine Prüfung, bei der auf Kratzer, Vertiefungen, das Vorhandensein/Fehlen von Objekten und Defekte geprüft wird. Durch diese Sichtprüfungen wird sichergestellt, dass keine Schäden vorliegen, bevor das Produkt ausgeliefert wird. Ohne Sichtprüfungen könnten diese Defekte dazu führen, dass ein Teil Verunreinigungen ansammelt oder nicht richtig funktioniert.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Vorteile der produktionsbegleitenden Prüfung

Die produktionsbegleitende Prüfung ist für alle von Vorteil: Verbraucher, Hersteller und Unternehmen, da sie kosteneffektiv ist, Qualitätskontrolle sicherstellt und Engpässe vermeidet. Im Folgenden gehen wir näher darauf ein.

Kosteneffizienz

Die produktionsbegleitende Prüfung ist kosteneffizient, weil dabei Probleme sofort erkannt werden, bevor Verarbeitungskosten verschwendet werden. Ohne eine produktionsbegleitende Prüfung könnte zum Beispiel ein Fehler oder ein Muster von Fehlern bis zum Ende der Lieferkette gelangen. Wenn das Teil dann bei der Montage geprüft wird, stellen Techniker möglicherweise fest, dass eine Komponente oder ein Teil verschrottet werden muss, weil es falsch hergestellt wurde oder einen schädlichen Fehler aufweist.

Wenn Hersteller ein Produkt am Ende seines Lebenszyklus verschrotten müssen, verschwenden sie die Kosten für die Montage, die Verarbeitung und den Transport und können das Produkt zwangsläufig nicht mehr verkaufen.

Qualitätskontrolle

Die produktionsbegleitende Qualitätsprüfung gewährleistet die Qualitätskontrolle, indem sie die Gleichmäßigkeit der Teile während des gesamten Produktionsprozesses prüft, damit das Produkt in der besten Form vorliegt, die der Verbraucher und das Unternehmen bei der Fertigstellung erwarten. Zum Beispiel helfen Prüfungen an Baugruppen sicherzustellen, dass alle Teile der Baugruppe zusammenpassen und dass ihre Ausrichtung mit den erforderlichen Bohrungen korrekt ist.

Ohne Prüfungen könnten Produkte diese Art von Problemen oder Deformationen aufweisen, die von kleinen Unannehmlichkeiten bis hin zu lebensbedrohlichen Mängeln reichen.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Nachteile der produktionsbegleitenden Prüfung

Obwohl die produktionsbegleitende Prüfung für die Qualitätskontrolle notwendig ist und insgesamt Kosten spart, gibt es einige Nachteile, die den Prüfprozess für Hersteller mühsam und kostspielig machen.

Erfordert zusätzliche Schulung

Da der Prüfprozess in der Fertigung einem hohen Qualitätsstandard unterliegt, wird er von einem Managementteam koordiniert, das über eine zusätzliche Ausbildung und Fachkenntnisse verfügt. Angesichts des Fachkräftemangels nach den Entlassungen anlässlich COVID-19 und der Verlangsamung der Fertigung ist die Schulung für den Prüfprozess in der Fertigung jedoch ein zusätzlicher Schritt, der nicht immer mit dem Budget oder der Zeit zu vereinbaren ist. Daher können nicht alle Unternehmen diese Art von Prüfungen durchführen.

Verwendung von Ressourcen

Die produktionsbegleitende Prüfung erfordert viele Mitarbeiter und viele Messgeräte für verschiedene Produkttypen mit unterschiedlichen Größen, Formen und Materialien. Ein Teil aus verformbarem Kunststoff kann beispielsweise nicht mit einem Messschieber geprüft werden, da sich die Form dadurch verändern könnte. Oder eine große Komponente kann nicht auf dem gleichen Objekttisch gemessen werden wie ein kleines Teil. Aus diesem Grund müssen die richtigen Werkzeuge für bestimmte Anforderungen beschafft werden. Manchmal müssen bestimmte Teile außerhalb des Hauses geprüft werden, was noch mehr Ressourcen erfordert.

Interessiert an unseren Preisen?

Klicken Sie hier, um mehr zu erfahren.

Lösung typischer Probleme durch das KEYENCE-System zur produktionsbegleitenden Prüfung

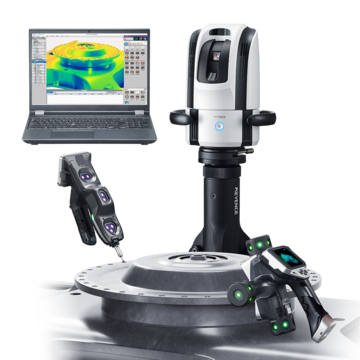

KEYENCE hat 3D-Koordinatenmessgeräte (KMG) entwickelt, die typische Probleme bei der produktionsbegleitenden Prüfung bewältigen. KEYENCE hat das mühsame und kostspielige Prüfsystem, das hochqualifizierte Mitarbeiter erfordert, durch die Entwicklung der benutzerfreundlichen XM- und WM-Modellreihen vereinfacht, um Vorteile bei Qualitätskontrolle und Prüfung zu ermöglichen.

Jeder kann es verwenden

Wie bereits erwähnt, werden Prüfungen vom Managementteam der Fertigung gesteuert und von hochqualifizierten Technikern durchgeführt. Aber angesichts des Zustroms von Technikern auf Einstiegsebene und des Mangels an ausgebildeten Fachkräften sind XM und WM von KEYENCE die Lösung.

Jeder kann diese Werkzeuge für die produktionsbegleitende Prüfung verwenden. Selbst ungeschulte Techniker können diese Prüfungen durchführen, weil der Prüfprozess so einfach ist und das 3D-Koordinatenmessgerät die Daten für den Techniker sammelt und analysiert. Da jeder Techniker diese Geräte bedienen kann, muss kein zusätzliches Budget für Schulungen aufgewendet werden und es kommt nicht zu Verzögerungen aufgrund eines Mangels an ausgebildeten Technikern.

Ein Gerät für viele Teile

Je nach Größe, Form und Material benötigen Teile in der Regel unterschiedliche Werkzeuge für die produktionsbegleitende Qualitätsprüfung. Der Werkzeugwechsel erfordert Zeit, Mehrkosten und zusätzliches Wissen, um zu beurteilen, welches Werkzeug für welches Teil optimal ist.

Das XM und das WM können vielseitig eingesetzt werden. Ein Wechsel des Werkzeugs wird damit überflüssig. Das XM prüft bis zu 2 m horizontal und 1 m vertikal und das WM bis zu 25 m horizontal und 12,5 m vertikal. Das XM und das WM können mit nur einem Werkzeug Lochabstand, Rundheit, XY-Koordinaten, Ebenheit, Rechtwinkligkeit, Parallelität, Winkligkeit, Symmetrie, Abstand zwischen gebogenen und virtuellen Linien und 3D-CAD-Vergleich prüfen.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Sie möchten mehr über die Prüf-3D-Koordinatenmessgeräte von KEYENCE erfahren?

Es besteht keine Notwendigkeit mehr, zusätzliche Techniker oder Produktionsstätten von externen Unternehmen einzusetzen. Die Prüf-3D-Koordinatenmessgeräte von KEYENCE erfordern keine zusätzliche Schulung, bieten jedoch die Genauigkeit eines erfahrenen Technikers. Unsere 3D-Koordinatenmessgeräte machen Ihre produktionsbegleitende Prüfung reibungsloser, ohne Bedarf an mehr Mitarbeitern oder Raum. Wenden Sie sich noch heute an KEYENCE, um eine kostenlose Demo über den effizienten und einfachen Einsatz eines 3D-Koordinatenmessgeräts für Prüfungen zu erhalten.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Empfohlene Artikel

Das 3D-Fertigungsmesssystem schließt die Lücke zwischen großen Messgeräten und Handmessmitteln. Durch die intuitive Bedienung kann jeder Benutzer ganz einfach Form-und Lagetoleranzen direkt in der Fertigung durchführen. Das kompakte und portable Design erlaubt es das Gerät überall, standortunabhängig einzusetzen. Nach jeder Messung wird automatisch ein Prüfbericht mit Bildern erstellt. Zudem kann mit 3D-CAD-Daten gemessen werden.

Die Mobilen 3D-Koordinatenmessgeräte der Modellreihe WM können die Abmessungen und Formen von Produkten problemlos messen. Abmessungen können mit dem Messtaster und Formen mit dem Laser-Scanner gemessen werden. Die kabellosen Messtaster sorgen für einen uneingeschränkten Einsatz und ermöglichen so eine einfache Messung über einen großen Bereich. Da keine Vorbereitung wie Sprühen oder Kleben von Referenzpunkten erforderlich ist, kann das Scannen schnell und mit hoher Genauigkeit durchgeführt werden.