Digitale Messprojektoren / Messmikroskope

Genauigkeit von Messsystemen: Ist genauer immer besser?

Zwei Hauptmerkmale von Messsystemen, nämlich Genauigkeit und Wiederholgenauigkeit, wirken zusammen, um die Qualitätssicherung zu gewährleisten, die Effizienz zu verbessern, die Kosten zu senken und Innovationen zu fördern. Ist eines dieser Merkmal nicht vorhanden, führt dies zu fehlerhaften Teilen und Zeitverlust.

Die Kernfunktionalität von Messsystemen muss darin bestehen, genaue und wiederholgenaue Messungen durchzuführen. Aber sobald ein gewisses Maß an Genauigkeit gewährleistet ist, wie viel genauer müssen diese Systeme dann noch werden? Was, wenn der Hauptzweck der Prüfung darin besteht, wiederholgenaue Ergebnisse unabhängig von Bediener und Messumgebung zu gewährleisten?

In diesem Beitrag erörtern wir die Unterschiede zwischen Genauigkeit und Wiederholgenauigkeit, wie sich die Anforderungen an die Messtechnik je nach Anwendung unterscheiden und welche Werkzeuge Sie bei der Integration in Ihre Prozesse verwenden sollten. Wir werden uns auch mit Fällen befassen, in denen ein Messsystem mit höherer Genauigkeit nicht die beste Option ist, und werden uns die Gründe dafür ansehen.

Genauigkeit bei der Messung

Die Genauigkeit bei der Messung bezieht sich darauf, wie genau der Messwert eines kalibrierten Messwerkzeugs mit den tatsächlichen Abmessungen eines Teils übereinstimmt. Nehmen Sie einen vertrauten Gegenstand, z. B. einen standardmäßigen Bleistift mit einer Länge von 19,0 cm. Stellen Sie sich vor, Sie nehmen den Bleistift aus der Schachtel, messen ihn und sehen, dass Ihr Messwerkzeug genau 19,0 cm anzeigt. In diesem Fall ist Ihr Messwerkzeug genau.

Der Schlüssel liegt hier nicht in der Konsistenz, mit der das Werkzeug ein Ergebnis von 19,0 cm anzeigt, sondern in seiner Fähigkeit, 19,0 cm genau zu messen.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Wiederholgenauigkeit der Messung

Die Wiederholgenauigkeit der Messung bezieht sich auf die Messkonsistenz eines Werkzeugs über mehrere Versuche hinweg. Die Wiederholgenauigkeit ist jedoch nicht immer gleichbedeutend mit einer „korrekten“ oder genauen Messung.

Kehren wir zum Beispiel mit dem Bleistift zurück. Wenn ein Messwerkzeug für einen 19,0 cm langen Bleistift konsequent 15,2 cm misst, ist das Messwerkzeug zwar wiederholgenau, aber nicht genau. Es ist wichtig, sich den Unterschied zu vergegenwärtigen: Ein Messwerkzeug kann aufgrund seiner Konstanz wiederholgenau sein, aber nicht genau im Hinblick auf die tatsächlichen Maße eines Teils.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Vorteile von Wiederholgenauigkeit und Genauigkeit bei der Messung

Wie Sie aus der Unterscheidung zwischen Genauigkeit und Wiederholgenauigkeit bei Messungen ersehen können, ist es fatal, sich nur auf eines der beiden Merkmale zu verlassen. Deswegen liefern Genauigkeit und Wiederholgenauigkeit bei der Messung die besten Ergebnisse, wenn sie zusammen verwendet werden.

Täglich werden Millionen von Teilen geprüft, und die Gewährleistung von Wiederholgenauigkeit und Genauigkeit sorgt für eine korrekte Qualitätssicherung. Abweichungen von diesen Merkmalen können dazu führen, dass die Komponenten nicht richtig passen, was zu Fehlfunktionen oder Ausfällen führen kann. Zum Beispiel könnte eine ungenau gemessene Turbinenschaufel nicht richtig zu den anderen passen und möglicherweise die Funktion beeinträchtigen. Ebenso können ungenaue Messungen von Turbinen die Lieferung in der Lieferkette verzögern.

Wiederholgenauigkeit und Genauigkeit bei der Messung sind wesentliche Schutzmaßnahmen gegen Fehler in der Qualitätssicherung.

Zu den wichtigen Instrumenten für Techniker, die sich als genau und wiederholgenau erwiesen haben, gehören 3D-Koordinatenmessgeräte (KMG) und automatische Messprojektoren.

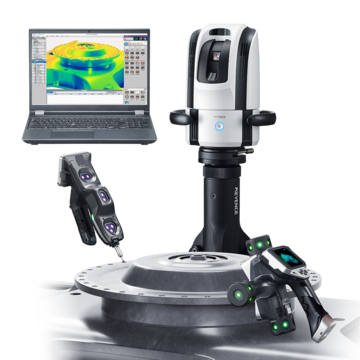

Koordinatenmessgerät

Ein KMG ist ein präzises und genaues Messwerkzeug, das mit einem Messtaster Koordinatenpunkte erfasst und Abmessungen sowie Form- und Lagetoleranzdaten misst. KMGs gibt es in vielen verschiedenen Ausführungen wie Arm-KMGs, stationäre KMGs und tragbare KMGs. Klicken Sie, um zu sehen, wie Sie das richtige KMG auswählen.

Profilprojektor

Automatisierte Profilprojektoren sind eine Art optisches Messgerät, das in ähnlicher Weise mit einem Objekttisch, einer Kamera und Licht aufgebaut ist. Ein Teil wird auf dem Objekttisch platziert und das Licht beleuchtet es. Das Objektiv erfasst die Abmessungen des Teils für die Berechnung der Messergebnisse.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Integration wiederholgenauer und genauer Geräte in Ihren Messprozess

Genauigkeit und Wiederholgenauigkeit bei Messungen sind Faktoren, die sich positiv auf Qualitätssicherung, Effizienz, Kosten und Innovationen auswirken. Der Einsatz von tragbaren KMGs oder optischen Messgeräten, wie Messprojektoren, verbessert die Wiederholgenauigkeit und Genauigkeit. KEYENCE liefert diese Werkzeuge an Hersteller, die eine Lösung zur Verbesserung der Wiederholgenauigkeit und Genauigkeit suchen.

KMGs und Messprojektoren sind sehr genau und präzise und damit gut geeignet für die Luft- und Raumfahrt, die Automobil- und Verteidigungsindustrie, die Medizinprodukteindustrie, den Schiffbau, die Halbleiterindustrie sowie die Öl- und Gasindustrie.

XM- und WM-Messsysteme

IM- und LM-Messsysteme

Der automatisierte Profilprojektor von KEYENCE, die Modellreihe IM-8000, misst präzise und genau bis zu 300 Maße gleichzeitig.

Die Modellreihen LM und LM-X von KEYENCE ähneln in ihrer Funktionsweise eher den Werkzeugmikroskopen und bieten die Möglichkeit der Multisensormessung.

Wie die Modellreihen XM und WM erfordern auch IM-8000 und LM praktisch keine Schulungen für Ihre Mitarbeiter. Stattdessen messen sie auf Knopfdruck und die Teile müssen nicht vorsichtig auf dem Objekttisch platziert werden.

Genauigkeit und Wiederholgenauigkeit und ihre Grenzen

In den verschiedenen Branchen gibt es eine Reihe von Anforderungen an Genauigkeit, Fehlermargen und Toleranzen. In der Luft- und Raumfahrtindustrie sowie in der Medizinprodukteindustrie sind zum Beispiel aus Sicherheits- und Regulierungsgründen enge Toleranzen bei Genauigkeit und Wiederholgenauigkeit erforderlich.

Allerdings sind Systeme, die eine höhere Genauigkeit bieten, nicht immer die bessere Wahl für die Anwendung. KMGs können zum Beispiel 3D-Merkmale messen, die Profilprojektoren nicht messen können. Wenn Sie 3D-Geometrien messen müssen und ein KMG die für Ihre Anwendung erforderliche Genauigkeit bieten kann, brauchen Sie sich nicht nach einem genaueren Gerät umzusehen. In diesem Fall ist die Genauigkeit nicht der entscheidende Faktor für die Wahl des Messsystems. In diesem Beispiel geht es eher um die 3D-Fähigkeiten.

Lassen Sie uns dazu einen Blick auf das KEYENCE XM (tragbares KMG) werfen. Dieses System ist nicht so genau wie der IM (automatischer Profilprojektor). Aber es kann 3D-Merkmale an Teilen mit einer Größe von bis zu 2 m messen, während der IM auf 2D-Merkmale von Teilen unter 0,3 m beschränkt ist. Wenn Ihr Betrieb größere Teile herstellt und 3D-Messungen benötigt, dann ist das XM die offensichtliche Wahl und beweist, dass eine höhere Genauigkeit nicht immer das Beste für jede Anwendung ist.

Eine weitere Überlegung sollte auch der Preis sein. Wenn Sie mit Teilen arbeiten, die eine große Toleranz aufweisen, brauchen Sie nicht das genaueste System auf dem Markt zu kaufen. Die Anschaffung eines Systems, das 100 Mal genauer ist als die erforderlichen Toleranzen, wäre zu viel des Guten und würde eine unnötige Ausgabe darstellen.

Letztlich hat jeder Betrieb seine eigenen Anforderungen. Faktoren wie die Geschwindigkeit der Messung, die Benutzerfreundlichkeit, die Häufigkeit, mit der sich Teileformen oder Aufbauten ändern, der Bedarf an Skalierbarkeit und die Anpassungsfähigkeit sollten berücksichtigt werden.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Erhöhen Sie die Genauigkeit und Wiederholgenauigkeit bei Messungen mit KEYENCE

Wenn Sie nach einfach zu implementierenden, genauen und präzisen Messwerkzeugen suchen, sind die Offline-Messsysteme von KEYENCE genau das Richtige für Sie. Wir können Ihnen helfen, die richtige Wahl zu treffen, damit Sie das richtige Gleichgewicht zwischen Genauigkeit, Funktionalität, Zweckmäßigkeit und Kosten erreichen können.

Kontaktieren Sie uns noch heute, um mehr über das optimale Messsystem für Sie zu erfahren.

Kontaktieren Sie uns und erfahren Sie, wie unsere fortgeschrittene Technologie hilft, um Ihr Business aufs nächste Level zu heben.

Kontakt

Empfohlene Artikel

Siehe gängige Anwendungsbeispiele für 3D-Koordinatenmessgeräte, die mit dem Handmessgerät der Modellreihe XM gemessen wurden. Zu den Anwendungsbeispielen gehören: Drehteile, zerspante Teile, Stanzteile, Gussteile und Formteile.