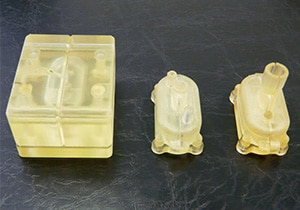

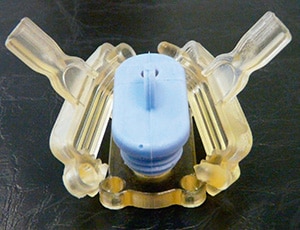

Daraufhin fuhren die Bosch-Ingenieure verschiedene Iterationsschleifen: „Der erste Entwurf war ein klassisches dreiteiliges, kubisches Formwerkzeug, das von unten über Steigkanale befüllt wurde. Von dieser Form, die vom Metallwerkzeug abgeleitet ist, haben wir uns gelöst, denn der 3D-Druck bietet größere Freiheiten: Das kompakte Werkzeug des zweiten Entwurfs folgt der Kontur des Produktes und wird von der Seite befüllt. Dieses Bauteil haben wir im dritten Entwurf noch dahingehend optimiert, dass die drei Teile durch Stecken verbunden werden und die manuelle Befüllung mit 2K-Silikon von oben erfolgt. Mit diesem Werkzeug konnten wir den perfekten Silikonstopfen herstellen und unseren Kunden überraschen, der gar kein Silikonteil erwartet hatte. Dieses Verfahren werden wir weiter nutzen, denn Silikondichtungen in kleiner Stückzahl sind ansonsten nur schwer herzustellen.“

Robert Bosch GmbH

Robert Bosch GmbH

Gunnar Walther, Gruppenleiter der Abteilung „Engineering Sample Manufacturing“ (GS/ESM) am F&E-Standort Schwieberdingen von Bosch.

Mit dem AGILISTA verbessern wir die Qualität und Leistungsfähigkeit von Prototypen und Musterbauteilen.

Der 3D-Drucker ist ein echtes Kreativ-Werkzeug. Je öfter man ihn benutzt, desto mehr Ideen bekommt man. Es können in kurzer Zeit verschiedene Varianten für die Erprobung erzeugt werden. Das verbessert die Konstruktion und beschleunigt den Entwicklungsprozess.

— Der AGILISTA von KEYENCE im Einsatz beim Bosch-Prototyping - Neue Ideen für den Prototypenbau

Der Prototypenbau von Bosch am F&E-Standort Schwieberdingen produziert Bauteile mit dem 3D-Drucker AGILISTA von KEYENCE – und kann seinen Kunden im gesamten Konzern nun kürzere Lieferzeiten für Funktionsbauteile in geringen Stückzahlen bieten. Darüber hinaus setzen die Entwickler mit dem 3D-Drucker neue Ideen um, die die Qualität und Leistungsfähigkeiten von Prototypen und Musterteilen verbessern.

117 Mitarbeiter, die 42 Fertigungsverfahren beherrschen und höchst unterschiedliche Produkte in Stückzahlen von Eins bis Zehn herstellen: Das ist die Kurzbeschreibung eines ungewöhnlichen Produktionsbereiches der Robert Bosch GmbH.

Als interner Dienstleister stellt das „Engineering Sample Manufacturing“ (GS/ESM) am F&E-Standort Schwieberdingen bei Stuttgart Prototypen für alle Geschäftsbereiche des großen Bosch-Konzerns her. Entsprechend vielfältig sind die Aufgaben und Anforderungen, denen sich die Mitarbeiter täglich stellen. Gunnar Walther, Gruppenleiter der Abteilung: „Es gibt nicht sehr viel, was wir nicht machen.“

Das Spektrum reicht dabei vom Blechteil über Kunststoffkomponenten und den Werkzeugbau bis zur Musterfertigung von Elektromotoren und Leiterplatten.

„Print or buy“? Know-how und der Faktor Zeit entscheiden

Drei Gründe waren ausschlaggebend dafür, sich dennoch nach einem weiteren 3D-Drucker umzusehen: „Das Thema Know-how-Schutz ist oft kritisch. Außerdem möchten wir eigene Erfahrung mit dem gesamten Spektrum der additiven Fertigungsverfahren sammeln. Ganz wichtig ist für uns auch der Faktor Zeit. Da es immer um Forschung und Entwicklung geht, möchten unsere internen Kunden möglichst schnell das entsprechende Bauteil verwenden, um ihre Projekte fortzuführen. Und das dazugehörige Angebot mit Angabe des Liefertermins möchten sie am liebsten postwendend. All das sprach dafür, die eigenen Kapazitäten für den 3D-Druck zu erweitern.“

Marktrecherche: Welcher 3D-Drucker ist der geeignetste?

Auf der Suche nach dem passenden 3D-Drucker schauten sich die Verantwortlichen auf dem inzwischen fast unübersichtlichen Markt um und entschieden sich für den AGILISTA von KEYENCE. Die Gründe dafür nennt Gunnar Walther: „Die Qualität der per Inkjet und UV-Härtung gedruckten Teile ist sehr hoch. Sie können als Funktionsbauteile in vielen Applikationen genutzt werden. Die Bedienung des Druckers ist sehr einfach und auch das wasserlösliche Supportmaterial war für uns ein wichtiges Argument: Aus Zeit- und Kostengründen möchten wir manuelle Nacharbeit an den Prototypteilen vermeiden.“

In fünf Minuten von der Zeichnung zum Angebot

KEYENCE liefert mit jedem AGILISTA eine Software, die eine sehr schnelle Berechnung des Druckaufwandes erlaubt. Gunnar Walther: „Auf der Basis der CAD-Modelle, die unsere Kunden schicken, errechnet die Software das Volumen des Bauteils, die Menge des benötigten Materials und die Druckzeit. Diese Angaben sind sehr verlässlich. Wir können also fünf Minuten nach Erhalt des Modells ein Angebot abgeben.“

3D-Druck als Kreativitäts-Werkzeug

Der Einsatz des AGILISTA im Bosch-Prototypenbau zeigt, dass der 3D-Druck nicht nur die schnelle Realisierung von Funktionsbauteilen erlaubt, sondern auch Kreativität freisetzt und neue Wege in der Prototypenfertigung ermöglicht. Gunnar Walther nennt ein Beispiel: „Ein Kunde wünschte das Muster eines Silikonstopfens für eine Messvorrichtung. Die erste und naheliegende Idee bestand darin, den Stopfen mit dem AGILISTA herzustellen. Die zweite Idee, auf der Basis eines kurzen „Brainstormings“ unter Kollegen, war: Warum stellt man mit dem AGILISTA nicht ein Werkzeug her, mit dem ein „echter“ Silikonstopfen produziert wird? Damit hat der Kunde einen echten Zusatznutzen.“

Beispiel: In drei Iterationen zum besten Ergebnis

Um die Ecke gedacht

Dass die Prototypen-Fertiger in Schwieberdingen derart „um die Ecke denken“, wenn sie für ihre Kunden im Konzern Bauteile fertigen, zeigt sich auch an anderen Beispielen. Gunnar Walther: „Der 3D-Druck ist ein echtes Kreativitätswerkzeug. Je öfter man das Verfahren nutzt, desto mehr Ideen bekommt man. Dabei wirkt sich auch die kurze Produktionszeit positiv aus. So standen die Kollegen kürzlich vor der Aufgabe, den Prototypen einer Düse für eine Abfüllanlage zu fertigen, mit der drei Stoffe vermischt werden. Statt eines Prototypen produzierte die Musterfertigung mit dem AGILISTA kurzerhand drei verschiedene: „Man kann in kurzer Zeit Varianten erzeugen, die unsere Auftraggeber erproben können. Das verbessert die Konstruktion und beschleunigt den Entwicklungsprozess.“

3D-Druck zieht Kreise

Auch Clipse, Federn, Hydraulikblöcke, Elektronik- Gehäuse und Luftführungen für Automotive-Bauteile hat die Entwicklungsmusterfertigung schon mit dem AGILISTA hergestellt. Die drei Mitarbeiter, H. Haiges, H. Uhlig und H. Walther, die mit dem Drucker arbeiten, heben die unkomplizierte Bedienung hervor und die neuen Freiheiten, die ihnen das Verfahren bietet. Gunnar Walther: „Wir probieren auch schon einmal etwas aus, um Erfahrungen zu sammeln und neue Ideen zu verwirklichen.“ Jetzt plant man, den internen Kunden die Möglichkeiten des 3D-Drucks näherzubringen, zum Beispiel in einem Trainings-Kurs. Außerdem hat sich ein standortübergreifender Arbeitskreis „Center of Competence 3D-Druck“ gegründet, dessen Ziel es ist, das innovative Fertigungsverfahren im Gesamtunternehmen stärker durchzusetzen.

- 3D-Drucker und zugehörige Themen > 3D-CADGrundkenntnisse

- 3D-Drucker und zugehörige Themen > Grundkenntnisse über Materialien für 3D-Drucker

- 3D-Drucker und zugehörige Themen > Optimierung der Produktivität mittels 3D-Drucker

- >Einfluss von 3D-Druckern und Simulationssoftware auf den Design- und Entwicklungsprozess

- 3D-Drucker und zugehörige Themen > Leitfaden zur Bedeutung von 3D-Druckern für die Herstellung von Gussformen

![Schnelle Lieferung nach Bestellung? Abwicklung in nur zwei Tagen. [Jetzt informieren] Ganz egal ob Komponenten-Upgrade, Ersatzbeschaffung oder Neugerät!](/Images/QuickDelivery-300x300_2047143.png)