Messverfahren für Oberflächenrauheitsmessgeräte mit Tastnadel

Das Verfahren zum Messen der Oberflächenrauheit mit einem Oberflächenrauheitsmessgerät mit Tastnadel ist nachstehend beschrieben. (Dies ist ein Auszug aus ISO 4288:1996.)

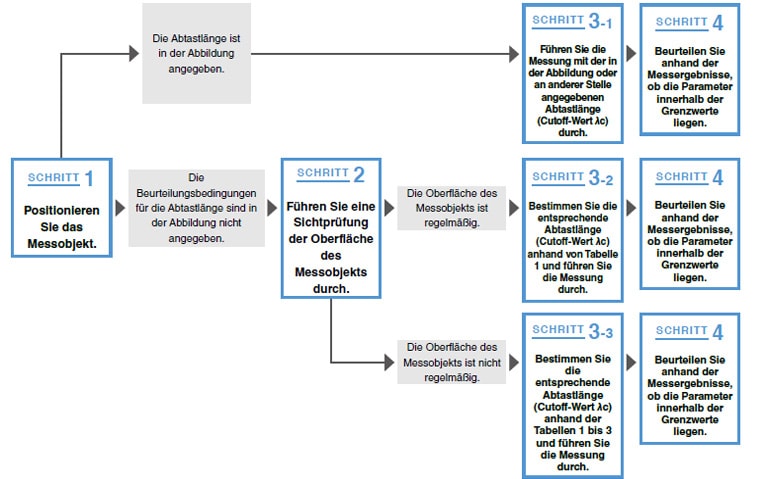

SCHRITT1 Positionieren Sie das Messobjekt.

Entfernen Sie Öl oder Staub restlos von der Oberfläche des Messobjekts.

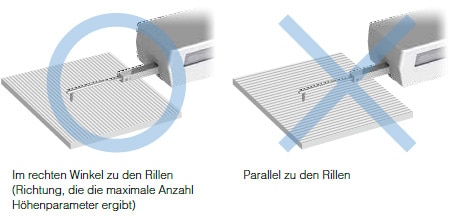

Positionieren Sie, wenn die Messrichtung nichtangegeben ist, das Messobjekt so, dass die Messrichtung die maximale Anzahl Parameter in Höhenrichtung (Ra, Rz) ergibt.

SCHRITT2 Führen Sie eine Sichtprüfung der Oberfläche des Messobjekts durch.

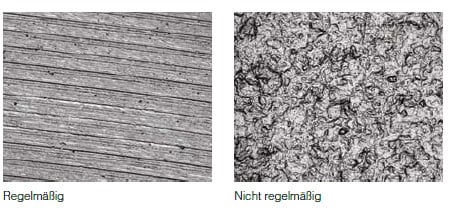

Beurteilen Sie, ob die Oberflächenstruktur des Messobjekts (Rillen, Rauheitsprofil) regelmäßig ist oder nicht.

SCHRITT3-1 Wenn die Abtastlänge bildlich dargestellt ist

Stellen Sie, wenn die Abtastlänge in der Abbildung oder in den Anforderungen gemäß den technischen Daten des Produkts angegeben ist, den Cutoff-Wert λc auf die angegebene Abtastlänge ein.

SCHRITT3-2 Wenn das Rauheitsprofil regelmäßig ist

1. Schätzen Sie bei Messobjekten mit regelmäßigem Rauheitsprofil den Parameter RSm anhand des gemessenen primären Profils.

2. Bestimmen Sie die entsprechende Abtastlänge (Cutoff-Wert λc) aus Tabelle 1 anhand des RSm-Schätzwerts.

| RSm(mm) | Abtastlänge des Rauheitsprofils (mm) |

Beurteilungslänge des Rauheitsprofils(mm) |

|---|---|---|

| 0.013 < RSm ≤ 0.04 | 0.08 | 0.4 |

| 0.04 < RSm ≤ 0.13 | 0.25 | 1.25 |

| 0.13 < RSm ≤ 0.4 | 0.8 | 4 |

| 0.4 < RSm ≤ 1.3 | 2.5 | 12.5 |

| 1.3 < RSm ≤ 4 | 8 | 40 |

Tabelle 1. Abtastlängen für die Messung der Parameter regelmäßiger Rauheitsprofile und für die Messung des RSm-Werts regelmäßiger bzw. nicht regelmäßiger Profilkurven

3. Verwenden Sie die bestimmte Abtastlänge, um den RSm-Wert zu messen.

4. Verwenden Sie den Cutoff-Wert, wenn der gemessene RSm-Wert innerhalb des anhand von Tabelle 1 geschätzten RSm-Bereichs liegt. Ändern Sie den Cutoff-Wert in die Abtastlänge des entsprechenden RSm-Werts, wenn das Messergebnis außerhalb desgeschätzten RSm-Bereichs liegt.

5. Verwenden Sie die Abtastlänge, die Sie mit den bisherigen Schritten bestimmt haben, um die erforderlichen Parameter zu messen.

SCHRITT3-3 Wenn das Rauheitsprofil nicht regelmäßig ist

1. Schätzen Sie bei Messobjekten mit nicht regelmäßigem Rauheitsprofil die unbekannten Parameter Ra, Rz oder RSm anhand des gemessenen primären Profils.

2. Bestimmen Sie die entsprechende Abtastlänge (Cutoff-Wert λc) aus den Tabellen 1 bis 3 anhand der geschätzten unbekannten Parameter Ra, Rz oder RSm.

| Ra (μm) | Abtastlänge des Rauheitsprofils(mm) |

Beurteilungslänge des Rauheitsprofils (mm) |

|---|---|---|

| (0.006) < Ra ≤ 0.02 | 0.08 | 0.4 |

| 0.02 < Ra ≤ 0.1 | 0.25 | 1.25 |

| 0.1 < Ra ≤ 2 | 0.8 | 4 |

| 2 < Ra ≤ 10 | 2.5 | 12.5 |

| 10 < Ra ≤ 80 | 8 | 40 |

Tabelle 2. Rauheitsparameter Ra, Rq, Rsk, Rku und R⊿q von Kurven mit nichtregelmäßigem Profil, Belastungskurve BAC, Wahrscheinlichkeitsdichtefunktion ADF und die Abtastlänge der zugehörigen Parameter

| Rz (μm) | Abtastlänge des Rauheitsprofils (mm) |

Beurteilungslänge des Rauheitsprofils (mm) |

|---|---|---|

| (0.025) < Rz ≤ 0.1 | 0.08 | 0.4 |

| 0.1 < Rz ≤ 0.5 | 0.25 | 1.25 |

| 0.5 < Rz ≤ 10 | 0.8 | 4 |

| 10 < Rz ≤ 50 | 2.5 | 12.5 |

| 50 < Rz ≤ 200 | 8 | 40 |

Tabelle 3. Abtastlänge für die Rauheitsparameter Rz, Rv, Rc und Rt von Kurven mit nicht regelmäßigem Profil

3. Verwenden Sie die bestimmte Abtastlänge, um die Werte der Rauheitsparameter zu messen.

4. Verwenden Sie den Cutoff-Wert, wenn das Messergebnis innerhalb des anhand der Tabellen 1 bis 3 geschätzten Ra- bzw. Rz-Bereichs liegt. Ändern Sie den Cutoff-Wert in die Abtastlänge des den Ra- bzw. Rz-Messergebnissen entsprechenden Bereichs, wenn das Messergebnis außerhalb des geschätzten Ra- bzw. Rz-Bereichs liegt.

5. Verwenden Sie die Abtastlänge, die Sie mit den bisherigen Schritten bestimmt haben, um die erforderlichen Parameter zu messen.

SCHRITT4 Beurteilen Sie anhand der Messergebnisse, ob die Parameter innerhalb der Grenzwerte liegen.

Bestimmen Sie mit der Sichtprüfung aus Schritt 2, ob die Oberflächenstruktur des Messobjekts einheitlich (regelmäßig) oder anverschiedenen Stellen abweichend (nicht regelmäßig) ist.

Fall 1. Die Oberflächenstruktur des Messobjekts ist einheitlich.

Vergleichen Sie die auf der ganzen Oberfläche des Messobjekts gemessenen Parameter mit den in der Abbildung oder in den technischen Produktdaten angegebenen erforderlichen Werten. Beurteilen Sie anschließend, ob die Parameter gemäß der 16%-Regel oder der Maximalwertregel innerhalb der zulässigen Bereiche liegen.

Fall 2. Die Oberflächenstruktur des Messobjekts weicht an verschiedenen Stellen ab.

Vergleichen Sie die an verschiedenen Stellen des Messobjekts bestimmten Parameter mit den in der Abbildung oder in den technischen Produktdaten angegebenen erforderlichen Werten. Beurteilen Sie anschließend, ob die Parameter gemäß der 16%-Regel oder der Maximalwertregel innerhalb der zulässigen Bereiche liegen.

| 16%-Regel |

|---|

Wenn die erforderlichen Werte als Obergrenzen der Parameter angegeben sind Messen Sie die Stelle,die gemäß der Beurteilung mittels Sichtprüfung die maximale Anzahl Parameter in Höhenrichtung(Ra, Rz) hat. Die aus der gesamten, dem bestimmten Rauheitsprofil entnommenen Abtastlänge (eine Beurteilungslänge)berechneten Parameter, die die erforderlichen Werte um 16% oder weniger überschreiten, werden als i.O. beurteilt. |

| Maximalwertregel |

|---|

| Wenn der in der Abbildung oder in den technischen Produktdaten angegebene erforderliche Wert der Maximalwert ist, werdenalle auf der gesamten Oberfläche des Messobjekts bestimmten Parameterwerte als i.O. beurteilt, wenn sie kleiner oder gleich dem erforderlichen Wert sind. |