3D Scanner

Das optische 3D-Koordinatenmessgerät ermöglicht die automatische CAD-Konvertierung von Scan-Daten. Die ausgegebenen CAD-Daten können unmittelbar in der CAD-Software verwendet werden. Es ist möglich, Vergleiche zwischen Scan-Daten und CAD-Daten durchzuführen. Zudem können dank der Profilmessung zerstörungsfrei Querschnitte erstellt werden.

Produktpalette

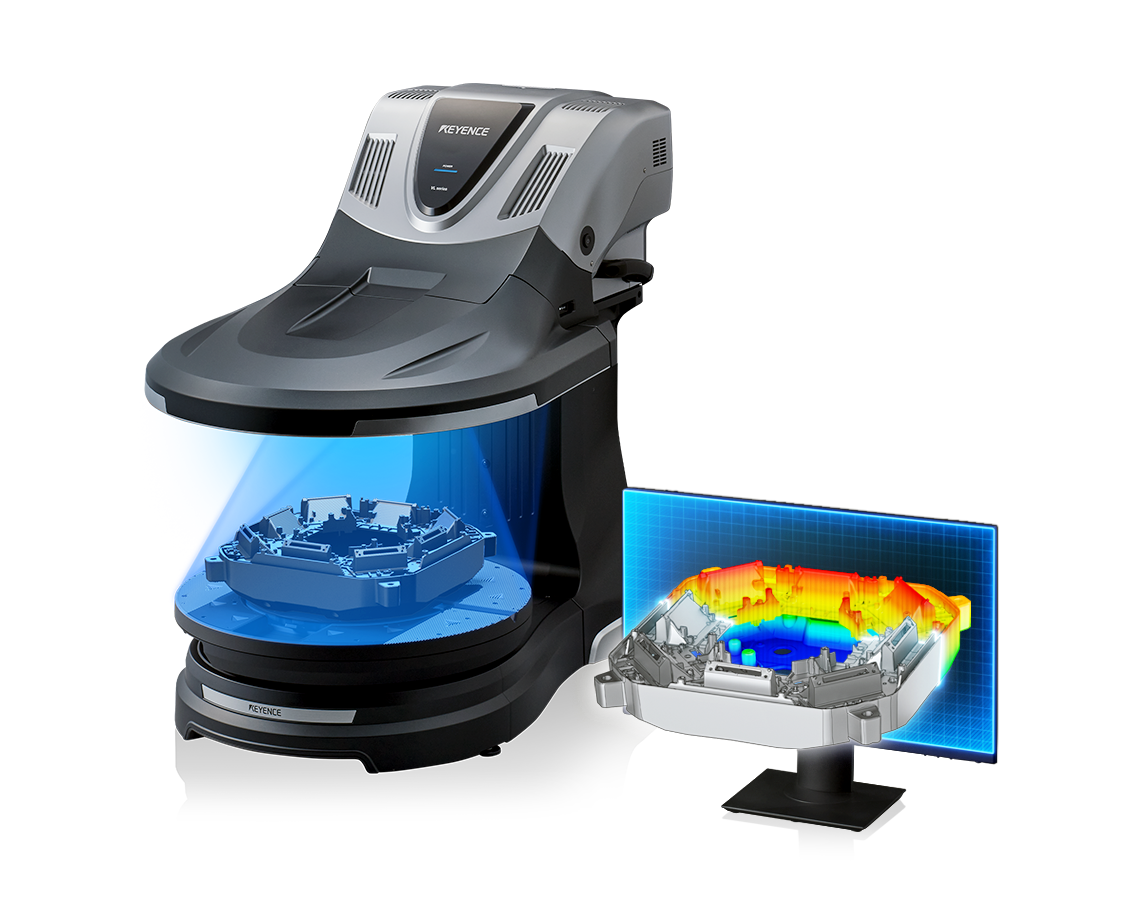

Das optische 3D-Koordinatenmessgerät der Modellreihe VL-700 ermöglicht die automatische CAD-Konvertierung von Scan-Daten. Vom Scannen bis zur Konvertierung der CAD-Daten (STEP-Format) erfolgt die Bedienung intuitiv mit wenigen Klicks. Durch die direkte Konvertierungsmöglichkeit entfällt die Nutzung spezieller Softwarelösungen. Darüber hinaus bieten das neu entwickelte Empfängerobjektiv und der WDR-CMOS-Sensor eine doppelt so hohe Auflösung wie die Vorgängermodelle. Dies ermöglicht die Erfassung präziser 3D-Daten mit genauen Form- und Farbinformationen.

Merkmale

Automatische CAD-Konvertierung von Scan-Daten

Mit dem "Place & Click"-Prinzip kann jeder Anwender mit wenigen Klicks hochauflösende Scans ohne Vorbereitung aufnehmen. Diese können im Anschluss direkt ohne manuelle Bearbeitung in CAD-Daten konvertiert werden. Die ausgegebenen CAD-Daten können unmittelbar in der CAD-Software verwendet werden.

Erweiterte Nutzung von 3D-Daten durch CAD-Konvertierung

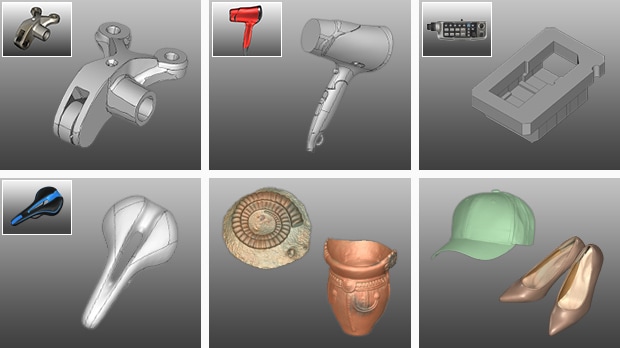

Die CAD-Konvertierung ermöglicht neue Anwendungsbereiche, wie beispielsweise die Unterstützung beim Entwurf von Verpackungsmaterialien oder die digitale Archivierung von Objekten.

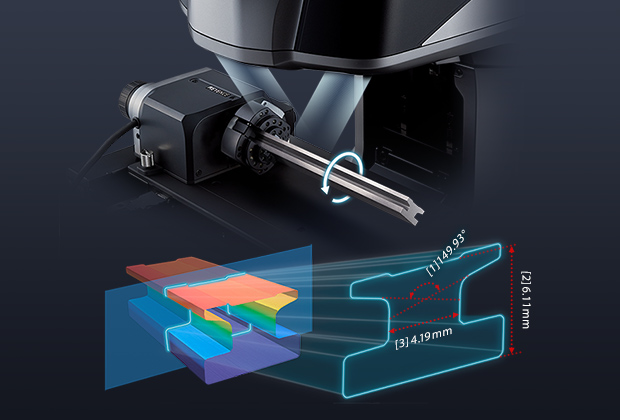

Das 3D-Profilometer der Modellreihe VR-6000 ist ein schnelles, hochpräzises 3D-Profilmesssystem, welches Oberflächen optisch innerhalb einer Sekunde mit einer Auflösung von 0,1 µm erfasst. Selbst matte sowie glänzende Oberflächen können dank des HDR-Erfassungsalgorithmus erfasst werden. Anschließend können u.a. Kontur-, Ebenheits-, Rauheitsmessung, Form- und Lagetoleranzen u.v.m. durchgeführt werden. Des Weiteren verfügt das 3D-Profilometer Funktionen wie beispielsweise die automatische Breiten- und Höhenerkennung eines Messobjekts. Ein einziger Klick genügt und es kann eine Messfläche von 300 mm x 150 mm x 70 mm in 3D erfasst werden. Die motorisierte Rotationseinheit hingegen ermöglicht eine Erfassung des gesamten Messobjekts, sodass keine toten Winkel entstehen. Zusätzlich wird dabei die Querschnittsform präzise reproduziert. Wandstärken wie auch Abmessungen von Flächen sind ab sofort ohne Vorbereitung darstellbar und können im Nachhinein einfach und präzise gemessen werden.

Merkmale

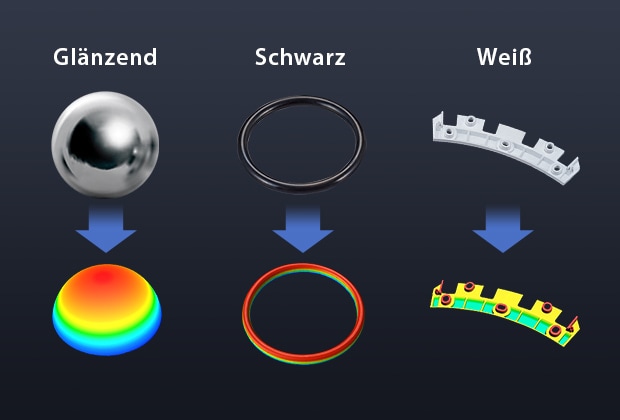

Erweiterter Anwendungsbereich durch Rotationseinheit und HDR-Erfassungsalgorithmus

HDR-Erfassungsalgorithmus ermöglicht die Messung von unterschiedlichen Materialien

Durch Rotationserfassung entstehen keine toten Winkel

Benutzerfreundliche Messfunktionen

Hochpräzise 3D-Messung der gesamten Oberfläche innerhalb einer Sekunde mit einer Auflösung von 0,1 µm

Durchführung zahlreicher Messungen mit nur einem System

Eingestellte Modellreihe

3D-Scanner sind Messsysteme, die 3D-Daten von der Form eines zu messenden Objekts erzeugen. Hier wird zwischen zwei Arten von 3D-Scannern unterschieden: taktile Scanner und optische Scanner.

Taktile Scanner erhalten Ihre Daten, durch die tatsächliche Berührung des Messobjekts, wohingegen optische 3D-Scanner kontaktlos die Daten des zu messenden Objekts erhalten.

Bei taktilen 3D-Scannern berührt ein Messtaster das Messobjekt, um die Position dieses Kontaktpunktes als Koordinaten zu erfassen. Um das gesamte Messobjekt erfassen zu können, wird vom Benutzer ein hoher Zeit- und Arbeitsaufwand gefordert.

Optische 3D-Scanner erhalten Ihre 3D-Profildaten durch Lichtschnittverfahren.

Bei dem Lichtschnittverfahren (Gittermuster) werden Lichtstreifen auf die Oberfläche des zu messenden Objekts projiziert.

Vorteile von 3D-Scannern

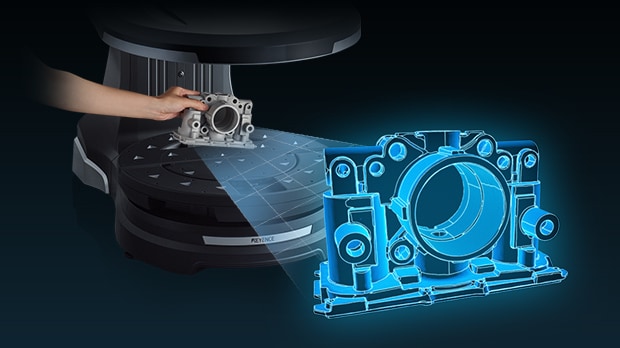

Um ein Messobjekt 360° erfassen zu können muss das zu messende Objekt lediglich auf den VL-Objekttisch aufgelegt werden und die Messung wird dann per Klick gestartet. Komplizierte Vorrichtungen oder Programme sind nicht erforderlich. Dadurch wird der Zeit- und Arbeitsaufwand für die Durchführung von Messungen erheblich reduziert. Außerdem ist kein speziell geschulter Benutzer erforderlich, da auch Benutzer ohne Erfahrung Objekte scannen und vergleichen können.

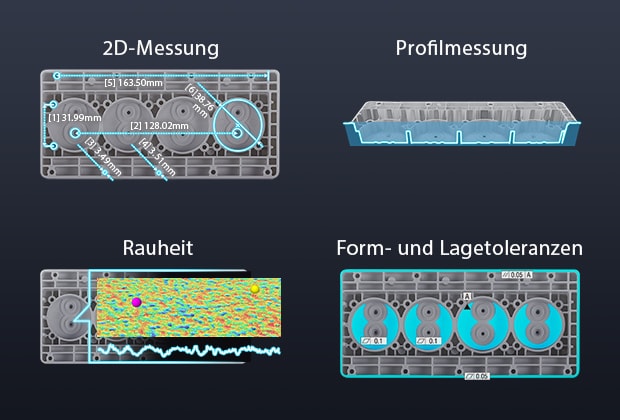

Bei konventionellen Profilmesssystemen nimmt die Positionierung des Messobjekts und das Einstellen des Objekttischs viel Zeit in Anspruch. Mit einem 3D-Scanner kann der Benutzer die Einrichtung jedoch einfach durch Auflegen des Messobjekts auf dem Objekttisch vornehmen. Per Klick kann dann der Benutzer die Messung sofort starten. Da die Oberflächeninformationen aus gescannten Daten zusammengesetzt werden, kann ein 3D-Scanner nicht nur die Welligkeit und die Differenz zwischen dem höchsten und dem niedrigsten Punkt auf der Messoberfläche messen, sondern auch verschiedene 2D-Messungen durchführen, einschließlich Abständen zwischen Punkten, Abständen zwischen Geraden und Abständen zwischen Kreismittelpunkten. Mit dieser Funktion kann auch eine gesamte Oberfläche, die über einen Punkt zur Datenerfassung verfügt, in einem einzigen Klick gemessen werden. Bei Koordinaten- und Profilmesssystemen sind dagegen Messungen an mehreren Stellen erforderlich.

Die Messwerte können mit 3D-CAD-Daten oder anderen Messdaten desselben Produkts verglichen werden. Der Vergleich der Messwerte mit den 3D-CAD-Daten oder mit anderen Messdaten desselben Produkts kann helfen, auf Abweichungen zu überprüfen und Fehler zu identifizieren, um diese zukünftig zu vermeiden.

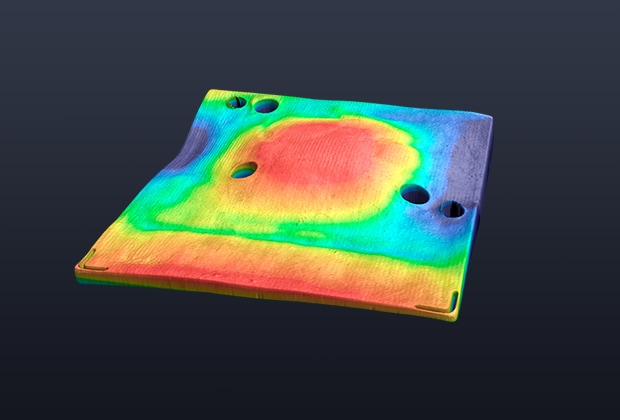

Durch den Vergleich der 3D-CAD-Daten eines Produkts mit den erfassten Messdaten können eventuelle Unterschiede zwischen der tatsächlichen Ausführung und den Sollwerten visualisiert werden. Bei Objekten, die mit konventionellen Messverfahren schwierig zu erfassen sind, können durch den Vergleich mit 3D-CAD-Daten bisher unentdeckte Fehler identifiziert werden, was den Zeitaufwand für die Analyse erheblich verkürzt. Durch den Vergleich mit verschiedenen Messdatensätzen desselben Produkts können Profilveränderungen vor und nach der Verwendung desselben Produkts erfasst werden – eine Analyse, die mit konventionellen Verfahren ebenfalls nur schwer durchzuführen ist. Selbst wenn keine 3D-CAD-Daten verfügbar sind, können Fehler und Profiländerungen sofort analysiert werden, indem das Messobjekt mit einem Referenzobjekt verglichen wird.

Unter Reverse Engineering wird die Nachkonstruktion eines bereits bestehenden Produktes verstanden. Durch die Zerlegung des Produktes kann auf das Funktionsprinzip, die Design- und Fertigungsverfahren sowie auf die Wertschöpfungsstruktur geschlossen werden. Ein 3D-Scanner kann die Form eines Produktes mit hoher Datenqualität nachbilden. Die Scandaten können in Zeichnungen umgewandelt werden, wenn Zeichnungen nicht vorhanden oder nicht verfügbar sind.

Reverse Engineering hilft bei der Bestimmung des Fertigungsverfahrens und des Funktionsprinzips eines Produkts, indem das Produkt selbst oder seine Komponenten analysiert werden und zusätzlich Konstruktionszeichnungen von der Demontage der Produktbaugruppe erstellt werden. Ein 3D-Scanner kann Bauteile mittels 3D-Scan erfassen, die der Form und Größe des Messobjektmusters entsprechen. Für die 3D-Messung von sehr großen Messobjekten in Ihrer Gesamtheit wird das Objektiv mit geringer Vergrößerung gewählt. Hingegen bei der 3D-Messung von komplexen Formen das Objektiv mit hoher Vergrößerung ausgewählt wird. Durch die Wahl geeigneter Einstellungen kann die Form jedes Messobjekts mit hoher Datenqualität reproduziert werden. Des Weiteren sind auch Querschnittsmessungen (DXF-Ausgabe) anhand der 3D-Messdaten möglich. 3D-Scanner sind optimale Messsysteme für Reverse Engineering, da sich damit Messobjekte unabhängig von der Komplexität ihrer Form schnell und ohne benutzerbedingte Messabweichungen erfassen lassen.

Anwendungsbereiche von 3D Scannern

Stanz- und Umformtechnik

Materialien, einschließlich Metall und Kunststoff, besitzen Eigenschaften wie Plastizität und Elastizität, die sich je nach ihrer Verarbeitung verformen können. Daher ist es schwierig, Industrieprodukte den technischen Spezifikationen entsprechend herzustellen. Um die vollständige Form eines Produkts zu bestimmen, muss das gesamte Messobjekt 360° erfasst werden.

Mit einem 3D-Scanner können Profilmessung von Tiefziehteilen, Rückfederungsanalyse und Blech-Wandstärkenmessung einfach durchgeführt werden. Mittels CAD-Vergleich kann die Visualisierung von Unterschieden und die Rückfederungsanalyse durch Messung von Querschnittsunterschieden erfolgen. Mit manuellen Werkzeugen ist es nicht möglich, die Wandstärke von Biegungen oder Änderungen der Wandstärke durch maschinelle Bearbeitung zu messen. Ein 3D-Scanner jedoch kann die Dickenabnahmerate des gesamten Messobjekts erfassen.

Elektro- und Elektronikindustrie

Krümmungen bei Leiterplatten werden durch einen Temperaturanstieg bei der Stromzufuhr und durch Temperaturschwankung in der Umgebung verursacht. Da die Krümmung einer Leiterplatte zu schlechten Kontakten führen kann, ist es notwendig, das Profil der gesamten eingesetzten Leiterplatte zu messen und zu analysieren. Mit einem 3D-Scanner können Scan-Daten für die gesamte Leiterplatte erfasst werden, um selbst Bereiche zu messen, die so groß sind wie eine vollständig eingesetzte Leiterplatte. Im Gegensatz zu Koordinatenmessgeräten bzw. Profilmesssystemen, bei denen Punkte bzw. Linien erfasst werden, lassen sich mit dem 3D-Scanner gesamte Oberflächen messen und so Gesamtformen analysieren. Da nicht nur die montierten Bauteile, sondern auch die Gesamtform einschließlich der Leiterplatte erfasst werden, kann mittels 3D-Scanner sowohl die Leiterplattenwölbung als auch die Verformung der montierten Bauteile gemessen werden.

Guss- und Druckgussindustrie

Mit konventionellen Kontaktmessgeräten werden nur Einzelpunktdaten erfasst. Daher wird ein möglicherweise fehlerhaftes Objekt übersehen, da nur punktuell geprüft worden ist. Um die Gesamtform des Produkts zu bestimmen, können mit einem 3D-Scanner Scan-Daten für das gesamte Produkt erfasst werden.

Mit einem 3D-Scanner ist es einfach, die Formen von Generatoren und Kühlkörperrippen zu bestimmen und die Position von elektrischen Komponenten zu messen. Bei der Bestimmung der Generatorform kann die vollständige Form durch Überlagerung von CAD-Daten mit Scan-Daten analysiert werden. Durch das Setzen einer Profillinie wird der Abstand und die Höhe der Kühlrippen gemessen. Bei der Messung der Position von elektrischen Komponenten können Elemente wie Oberflächen, Zylinder und Kegel mittels 3D-Scanner extrahiert werden. Zudem können Abstände, Winkel sowie andere Geometrien gemessen werden.

Häufig gestellte Fragen zu 3D Scannern

Bei taktilen Messsystemen kann der Messpunkt des Objekts durch Berührung mit dem Messtaster seine Form ändern. Dies kann die Profilmessung beeinträchtigen. Selbst wenn eine Oberfläche erfasst werden kann, ist es nicht möglich, beide Oberflächen gleichzeitig darzustellen. Mit einem 3D-Scanner kann der gesamte Umfang eines Messobjekts gescannt werden, wodurch die Datenerfassung für die gesamte Form erleichtert wird. Um ein Messobjekt 360° erfassen zu können muss das zu messende Objekt lediglich auf den VL-Objekttisch aufgelegt werden und die Messung wird dann per Klick gestartet. Komplizierte Vorrichtungen oder Programme sind nicht erforderlich. Nicht nur eine Abstandsmessung kann dadurch durchgeführt werden, sondern auch Form-und Lagetoleranzen, wie Ebenheit, Parallelität, Position u.v.m.

Zusätzlich können Abweichungen einer idealen Form farblich visualisiert werden. Verformungen und Verzerrungen, die aus den numerischen Werten allein nicht ersichtlich sind, können im Handumdrehen visuell dargestellt, wie auch verglichen werden. 3D-Scanner können schwierige Messaufgaben erleichtern, sodass eine Analyse mit geringerem Zeitaufwand durchgeführt werden kann.

Bei taktilen Messsystemen kann die Messung aufgrund der großen Anzahl an Messpunkten sehr lange dauern. Auch könnte die Messung von großen Objekten mit komplexen Geometrien schwierig sein.

Dagegen können mit 3D-Scannern große Messobjekte mit vielen zu messenden Bereichen als einzelner Datensatz zusammengestellt und erfasst werden. Zudem reicht ein Klick aus, um die Messung unabhängig vom Abstand durchzuführen. Darüber hinaus können mit der Vorlagefunktion mehrere Objekte desselben Typs automatisch, direkt nach dem ersten Durchlauf, erfasst werden. Nach der Konfiguration der Einstellungen können Messungen beliebig oft wiederholt werden.

Profilmesssysteme können nicht durch die Torusmitte geführt werden, sodass eine genaue Messung nicht möglich ist. Auch Messschieber sind ungeeignet für diese Anwendung, da keine Hilfspunkte erfasst werden können, die für die Teilmessungen von R-Abmessungen verwendet werden.

3D-Scanner können zuvor nicht messbare Kreismittelpunkte extrahieren. Zudem lassen sich durch Kreismittelpunkte einfach Querschnittsmessungen erstellen. Eine genaue Berechnung der Kreismitte zur Messung der R-Abmessung stellt keine Herausforderung mehr dar. Zusätzlich können Einfallstellen und Biegungen, die durch thermische Schrumpfung nach dem Formen entstanden sind, durch die Form- und Lagetoleranz-Funktion (GD&T) veranschaulicht werden. Mithilfe der Form- und Lagetoleranz-Funktion wird der Grad der Verformung mit Farben sichtbar gemacht. Dadurch lassen sich defekte Bereiche an Messobjekten leicht erkennen.

3D-Scanner können problemlos Messungen vornehmen, die mit Messschiebern, Profilmesssystemen und Koordinatenmesssystemen bisher nicht möglich waren. In dieser Broschüre werden Tipps zur Lösung von bisherigen Herausforderungen anhand von 3D-Scanfunktionen mit gängigen Messobjekten vorgestellt.

Ein Technik-Leitfaden für Einsteiger. In dieser Broschüre wird Ihnen grundlegendes Wissen über 3D-Scanner vermittelt. Die Funktionen, werden anhand von praktischen Beispielen aus den unterschiedlichsten Industriebreichen erläutert.

In der Guss- und Druckgussindustrie gibt es viele Aspekte dreidimensionaler Verformungen, die durch Verarbeitung und Materialeigenschaften verursacht werden. Diese Broschüre stellt Vergleiche von 3D-CAD-Daten, Prototypen und Serienprodukten mit einem 3D-Scanner vor. Eine Zusammenstellung von Anwendungsbeispielen für diejenigen, die an den neuesten Trends in der Messtechnik interessiert sind.

Diese Broschüre gibt einen Überblick über die Funktionsfähigkeit und den Einsatzbereich von 3D-Scannern. Dieser Technik-Leitfaden, ist für alle Benutzer, die die Einführung von 3D-Scannern in Erwägung ziehen, einschließlich Messtechnikern und Qualitätsmanagern.

Mit 3D-Scannern können typische Herausforderungen bei der Zeichnungserstellung auf einfache und schnelle Weise durch Reverse Engineering gelöst werden, wie z. B. Messgenauigkeit, Messdauer und Datenqualität. Hier finden Sie einfache Tipps zum Thema „Reverse Engineering“ und zur Lösung gängiger Herausforderungen.

![Schnelle Lieferung nach Bestellung? Abwicklung in nur zwei Tagen. [Jetzt informieren] Ganz egal ob Komponenten-Upgrade, Ersatzbeschaffung oder Neugerät!](/Images/QuickDelivery-300x300_2047143.png)