Grundlagen der Dimensionsprüfung

Dimensionsmessung/Kantenerkennung

Die Dimensionsmessung mittels Kantenerkennung ist ein neuer Trend bei Bildsensoranwendungen. Bei der Dimensionsprüfung mit Bildsensor können Position, Breite, Winkel gemessen werden, indem das Objekt in zwei Dimensionen erfasst und die Kante erfasst wird. Hier wird das Prinzip der Kantendetektion nach dem Verarbeitungsprozess erläutert.

Das Verständnis des Prinzips macht es möglich, die Erkennung auf den optimalen Zustand einzustellen. Darüber hinaus führen wir repräsentative Inspektionsbeispiele mit Kanten ein und erläutern, wie Vorverarbeitungsfilter zur Detektionsstabilisierung ausgewählt werden.

Prinzip der Kantenerkennung

Eine Kante ist eine Grenze, die einen hellen Bereich innerhalb eines Bildes von einem dunklen Bereich trennt. Um eine Kante erkennen zu können, muss diese Grenze zwischen verschiedenen Helligkeitsstufen verarbeitet werden. Kanten können durch die folgenden vier Prozessschritte ermittelt werden.

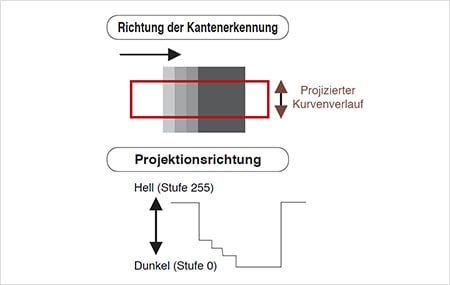

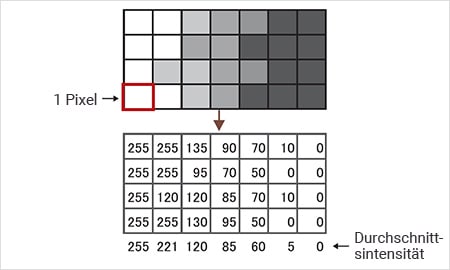

(1)Projektionsverarbeitung durchführen

Die Projektionsverarbeitung tastet das Bild vertikal ab, um die Durchschnittsintensität jeder Projektionslinie zu erhalten. Der Kurvenverlauf der Durchschnittsintensität wird als projizierter Kurvenverlauf bezeichnet.

Was versteht man unter Projektionsverarbeitung?

Die Projektionsverarbeitung wird verwendet, um die Durchschnittsintensität zu ermitteln und falsche Erkennungen aufgrund von Bildrauschen im Messbereich zu vermeiden.

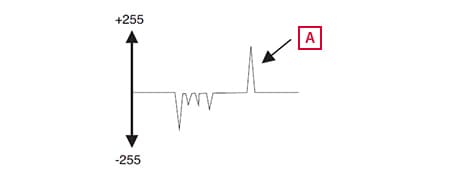

(2)Differentialverarbeitung durchführen

Bei deutlicheren Unterschieden zwischen den Helligkeitsstufen können größere Abweichungswerte ermittelt werden.

Differentialkurve(Kantenstärkenkurve)

Was versteht man unter Differentialverarbeitung?

Die Differentialverarbeitung eliminiert die Beeinträchtigungen, welche durch Änderungen der absoluten Intensitätswerte im Messbereich verursacht werden. Beispiel: Der Intensitätsabsolutwert ist gleich “0”, wenn keine Farbstufenveränderungen vorliegen. Wenn sich die Farbe von Weiß (255) auf Schwarz (0) ändert, wird der Veränderung ein Wert von -255 zugewiesen.

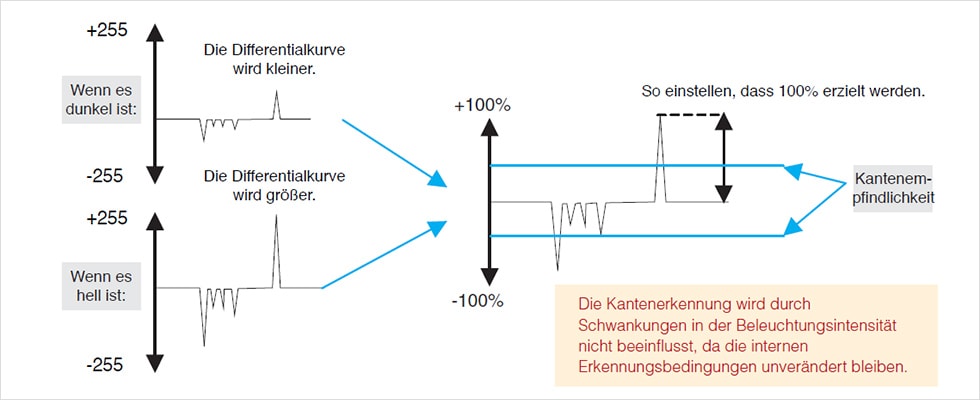

(3)Der maximale Abweichungswert muss stets 100% betragen.

Um die Kantenerkennungen in einem tatsächlichen Produktionsumfeld zu stabilisieren, wird eine interne Kompensation durchgeführt, so dass der maximale Abweichungswert stets bei 100% gehalten wird. Anschließend wird die Kantenposition anhand des Spitzenwerts der Differentialkurve ermittelt, wo diese die festgelegte Kantenempfindlichkeit überschreitet. Dieses Verfahren der Kantennormalisierung gewährleistet, dass der Spitzenwert der Kante immer erkannt wird. Dies ermöglicht die Stabilisierung von Bildprüfungen bei häufig wechselnder Beleuchtung.

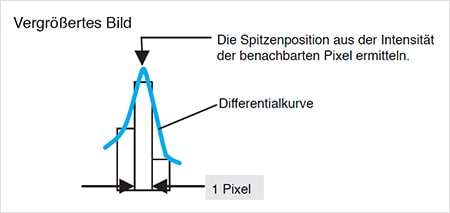

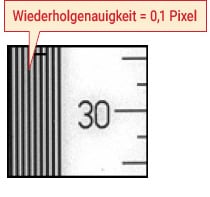

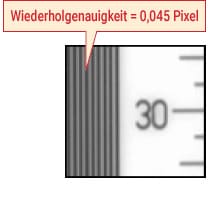

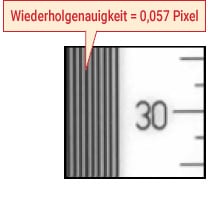

(4)Subpixelverarbeitung durchführen

Auf die drei benachbarten Pixel des Maximums der Differentialkurve fokussieren und Interpolationsberechnungen durchführen. Die Kantenpositionen in Einheiten bis herunter zu 1/100 Pixel messen (Subpixelverarbeitung).

Beispiele für Prüfungen durch Kantenerkennung

Die Kantenerkennung umfasst viele der unten dargestellten Funktionen. Dieser Abschnitt erläutert anhand von Beispielen einige der häufig verwendeten Funktionen.

Kantenposition

Kantenanzahl

Kantenbreite

Kantenpaar

Kantenabstand

Kantenwinkel

Trendkantenbreite

TrendKanten-position

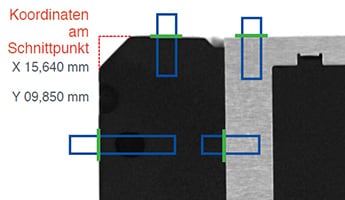

Beispiel 1: Prüfung anhand der Kantenposition

Durch Festlegen eines Kantenpositionsfensters an mehreren Stellen können die X- und Y-Koordinaten des Messobjekts ermittelt werden.

Beispiel 2: Prüfung mit der Funktion “Kantenabstand”

Durch Verwendung der Funktion “Außendurchmesser” bei “Kantenabstand” kann die Breite der Metallplatte und der Durchmesser des Lochs in X- und in Y-Richtung gemessen werden.

1.Plattenbreite: 16,025 mm

2.Lochdurchmesser:

X: 8,105 mm

Y: 8,210 mm

3.Flansch:

Links: 1,210 mm

Rechts: 1,230 mm

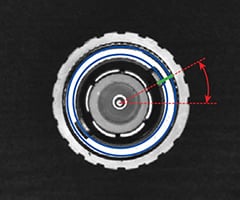

Beispiel 3: Prüfung anhand des Umfangs der Kantenposition

Indem der Messbereich als “Umfang” festgelegt wird, kann der Winkel der Kerbe gemessen werden.

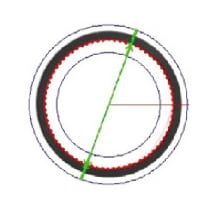

Beispiel 4: Prüfung anhand der Trend Kantenabstand

Verwenden Sie die Trendkantenfunktion, um den Innendurchmesser abzutasten und den Grad der Flachheit zu beurteilen.

Maximaler Innendurchmesser

207,325 mm

TRENDKANTENFUNKTION

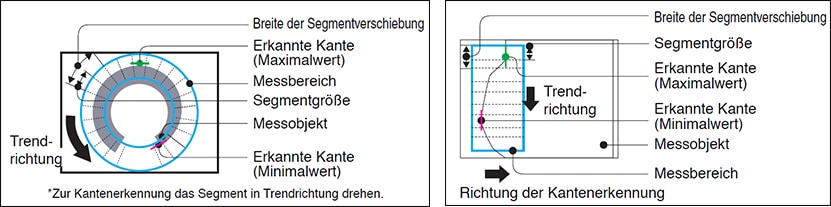

Die Trendkantenfunktion kombiniert eine Gruppe von schmalen Kantenfenstern, um die Kantenposition eines jeden Punkts zu erkennen. Da sämtliche Daten innerhalb ein und derselben Prüffunktion erfasst werden, können mühelos auch kleinste Schwankungen erkannt werden, indem Mindest-, Höchst- und Durchschnittswerte über das gesamte Stück berechnet werden.

Ungenügende Werkzeugfüllung bei einem Kunststoffspritzgussteil

Geringfügige Änderungen werden zuverlässig erkannt.

Ausgebrochene Stellen an einer Kautschukverpackung

Bei einem Kreisförmigen Werkzeug rotiert die Kantenfunktion entlang des Umfangs und erkennt die ausgebrochene Stelle.

Erkennungsprinzip

Durch kleinschrittiges Weiterschieben der schmalen Bereichssegmente werden die Kantenbreite und die Kantenposition eines jeden Punkts erkannt.

- Wenn eine besonders präzise Positionserkennung erforderlich ist:

- Verringern Sie die Segmentgröße.

- Verringern Sie den Verschiebeabstand des Segments.

- Beachten Sie die Verschiebrichtung des Segments.

Vorverarbeitungsfilter zur weiteren Stabilisierung der Kantenerkennung

Bei der Kantenerkennung ist es sehr wichtig, die Schwankungen von Kanten zu eliminieren. “Median”- und “Mittelwert”-Filter ermöglichen eine wirkungsvolle Stabilisierung der Kantenerkennung. Dieser Abschnitt erläutert die Eigenschaften dieser Vorverarbeitungsfilter sowie deren wirkungsvolle Auswahl.

Ursprüngliches Bild

Mittelwert

Mittelwertfilter mit 3 x 3 Pixeln. Dieses Filter ermöglicht eine wirkungsvolle Verringerung der Beeinträchtigung durch Bildrauschen.

Median

Medianfilter mit 3 x 3 Pixeln. Dieses Filter verringert den Einfluss von Bildrauschen ohne die Bildkanten zu verwischen.

Hinweise zum Optimieren des Vorverarbeitungsfilters

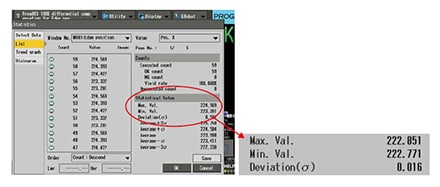

Sowohl “Median” als auch “Mittelwert” ermöglichen normalerweise eine Stabilisierung der Kanten. Es lässt sich jedoch nur schwer voraussagen, welcher der beiden Filter für das jeweilige Messobjekt besser geeignet ist. Dieser Abschnitt erläutert ein Verfahren zur statistischen Beurteilung der Schwankungen der Messungen bei Verwendung dieser Filter.

Im Allgemeinen ist das Filter mit der geringsten Abweichung (Unterschied zwischen Minimal-und Maximalwerten) das optimale Filter.

Die Modellreihe CV (CV-2000 oder höher) ist mit einer statistischen Analysefunktion ausgerüstet. Diese Funktion zeichnet die Messdaten intern auf und führt eine gleichzeitige statistische Analyse durch.

Durch wiederholtes Messen des ruhenden Messobjekts mit “Kein Filter”, “Median”, “Mittelwert”, “Median + Mittelwert” sowie “Mittelwert + Median” kann der optimale Filter ausgewählt werden.

Zusammenfassung

Beachten Sie die folgenden vier Punkte zum optimalen Einsatz der Kantenerkennungsfunktionen bei den Bildverarbeitungssystemen:

- Wenn Sie das Prinzip der Kantenerkennung einmal verstanden haben, können Sie die richtigen Einstellungen mühelos durchführen.

- Wenn Sie die Fähigkeiten der verschiedenen Kantenerkennungsfunktionen verstanden haben, können Sie wesentlich präzisere Prüfungen durchführen.

- Wenn Sie typische Bildverarbeitungsbeispiele speichern, können Sie neue Einsatzfälle rasch umsetzen.

- Wenn Sie das optimale Vorverarbeitungsfilter ausgewählt haben, können Sie die Bildverarbeitung stabilisieren.

Im nächsten Thema geht es um die Prinzipien und Anwendungsmöglichkeiten der Positionsmessung (Suchmodus).

Im Folgenden möchten wir Ihnen die Prinzipien und Anwendungsmöglichkeiten des Suchmodus vorstellen, der nicht nur zum Positionieren von Teilen in der Montage, sondern auch als Funktion zur Positionskorrektur verwendet wird.

![Technikgeschichte Der Bildverarbeitung Band 1 [Kamera]](/img/asset/AS_63138_L.jpg)

![Die neuesten Anwendungsbeispiele aus der Bildverarbeitung [Automotive]](/img/asset/AS_72922_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Lebensmittelindustrie und Pharmaindustrie]](/img/asset/AS_73109_L.jpg)

![Die neuesten Prüfungen mithilfe Bildverarbeitung [Elektronikbauteile & Elektronikgeräte]](/img/asset/AS_87575_L.jpg)