Messung/Prüfung der Schweißnahtoberfläche

Zusätzlich zur optischen Prüfung gibt es verschiedene Methoden der Oberflächenprüfung von Schweißnähten, wie z. B. die Magnetpulverprüfung (MT), die Eindringprüfung (PT) und die Prüfung mit einem Bildverarbeitungssystem oder einem Laser-Profilsensor.

Auf dieser Seite werden Messungen und Prüfungen von Schweißnahtoberflächen vorgestellt.

- Berührungslose Oberflächenprüfung

- Bisherige berührungslose Oberflächenprüfung

- Berührungslose Oberflächenprüfung mit einem Laser-Profilsensor

Berührungslose Oberflächenprüfung

- Magnetpulverprüfung (MT)

- Dieses Verfahren eignet sich zur Erkennung von Fehlern auf und in der Nähe der Oberfläche von stark magnetischen Werkstoffen wie Eisen und Stahl. Wenn ein Schweißgut magnetisiert wird, tritt eine Diskontinuität im magnetisierten Bereich auf, in dem ein Fehler auf der Oberfläche oder im flachen Untergrund (innerhalb von ca. 2 bis 3 mm der Oberfläche) besteht. Das magnetische Flussmittel tritt aus dem Teil aus und verursacht Magnetpole entlang der Grenze der Diskontinuität. Wenn magnetische Partikel in diesem Zustand auf die Oberfläche der Schweißnaht aufgebracht werden, verwandeln sie sich in winzige Magnete und werden von den Magnetpolen um den Fehler angezogen. Die Partikel bilden ein Magnetpulvermuster, das eine Gerade zeigt, die mehrere Dutzend mal dicker ist als die Breite des tatsächlichen Fehlers, was eine optische Erkennung des Fehlers ermöglicht.

- Eindringprüfung (PT)

- Dieses Verfahren kann für die Oberflächenprüfung von fast allen Werkstoffen eingesetzt werden. Auf die Oberfläche einer Schweißnaht wird eine hochwirksame durchdringende Flüssigkeit mit sichtbaren Farben oder Glanz (Eindringmittel) aufgebracht. Nachdem die Flüssigkeit in die Fehler eindringt, wird ein Entwickler aufgetragen, der die Flüssigkeit herauszieht und den Fehler vergrößert, was eine optische Erkennung ermöglicht.

Bisherige berührungslose Oberflächenprüfung

Die Oberflächenprüfung wurde von erfahrenen Schweißern optisch durchgeführt. Diese Sichtprüfung bringt verschiedene Probleme mit sich, wie der hohe Zeitaufwand, die Schwierigkeit, Personal mit ausreichender Kompetenz zu finden, und die Möglichkeit menschlicher Fehler, wie z. B. das Übersehen von Fehlern.

Die Verwendung eines Bildverarbeitungssystems ermöglicht eine Inline-Inspektion, die die Effizienz erhöht. Das Problem ist eine fehlerhafte Erkennung durch den Einfluss von Umgebungslicht um den Sensor herum oder Farbunregelmäßigkeiten der Schweißnaht.

Berührungslose Oberflächeninspektion mit einem Laser-Profilsensor

Die Schweißraupenform wird basierend auf der Reflexion des auf die Schweißfläche abgestrahlten Lasers erfasst.

Laser-Profilsensoren benötigen in der Regel eine optimale Menge an reflektiertem Licht, um eine stabile Umrissbeurteilung zu gewährleisten. Bisherige Laser-Profilsensoren passen die Lichtmenge für ein Ziel basierend auf der Intensität des empfangenen Lichts an, das von der gesamten Oberfläche des Messobjekts reflektiert wird. Folglich hatten sie Probleme mit der fehlerhaften Erkennung durch die Differenz im reflektierten Licht bei der Messung von gekrümmten Oberflächen und Oberflächen mit unterschiedlichen Farben.

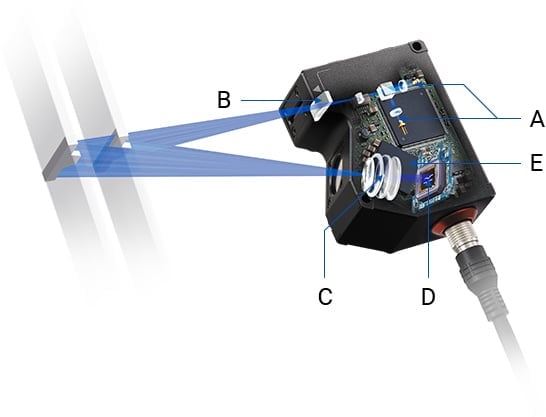

Der 2D/3D Laser-Profilsensor der Modellreihe LJ-V7000 erfasst die Schweißraupenform, indem er einen Linienlaser vom Sensorkopf aussendet und im Lichtschnittverfahren die Querschnittsform basierend auf dem reflektierten Licht misst. Sein lichtempfindliches Element mit einem Dynamikbereich, der 2400 mal größer ist als bei bisherigen Modellen, ermöglicht eine genaue Profilerkennung, selbst wenn die Schweißnaht des Messobjekts eine gekrümmte Oberfläche, Glanz oder Farbunregelmäßigkeiten aufweist.

Der kompakte Sensorkopf mit hoher Abtastrate eignet sich für die Inline-Messung.

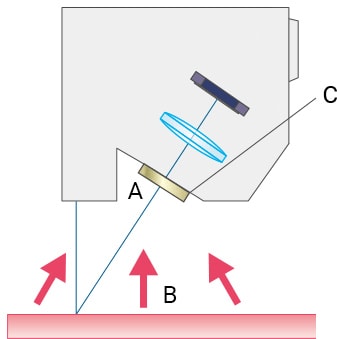

Erkennungsmechanismus des Lichtschnittverfahrens

Das Laserlicht wird durch eine zylindrische Linse zu einem breiten Strahl zerstreut und reflektiert diffus auf die Oberfläche des Messobjekts. Dieses reflektierte Licht wird auf dem HSE3-CMOS in ein Bild fokussiert und bietet eine hohe Empfindlichkeit und einen großen Dynamikbereich. Dieses Bild wird verwendet, um die Veränderungen in Position und Profil zu erkennen und die Verschiebung oder Form zu messen.

- Halbleiterlaser

- Zylinderlinse

- 2D-Ernostar-Optik

- HSE3-CMOS

- GP64-Prozessor

Großer Dynamikbereich für eine stabile Erkennung

Bisherige Wegmesssensoren erforderten die Anpassung der Laserleistung oder der Belichtungszeit bei Schwankungen des reflektierten Lichts. Die Modellreihe LJ-V7000 verfügt über einen großen Dynamikbereich, um eine genaue Profilerkennung zu ermöglichen, ohne von der Differenz der reflektierten Lichtintensität beeinflusst zu werden, die durch die Neigung oder den Glanz der Messfläche verursacht wird.

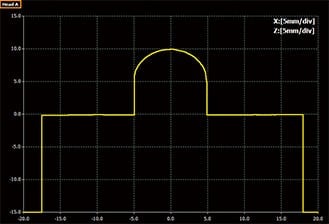

Profilerkennung mit dem LJ-V

Profildaten nicht von der Helligkeitsdifferenz beeinträchtigt

Blauer Laser nicht von heißen Messobjekten beeinträchtigt

Laser-Profilsensoren mir rotem Laser haben vor ihrem Empfänger in der Regel einen Bandpassfilter, der nur Licht mit einer Wellenlänge von etwa 650 nm durchlässt. Wenn das Messobjekt eine glühende Stahlplatte ist, liegen die Wellenlängenanteile des abstrahlenden Lichts meist zwischen Rot und Infrarot. Das bedeutet, dass die Erkennung stark durch das Umgebungslicht beeinflusst wird.

Die Modellreihe LJ-V7000 verfügt über einen blauen Laser und ist mit einem Bandpassfilter ausgestattet, der nur Licht mit einer Wellenlänge von etwa 405 nm durchlässt. Dies ermöglicht auch die Messung von heißen Messobjekten unmittelbar nach dem Schweißen, ohne von Wellenlängenanteilen zwischen Rot und Infrarot beeinträchtigt zu werden.

- Reflektiertes blaues Laserlicht

- Abstrahlendes Licht von heißen Messobjekten

(einschließlich vieler Wellenlängenanteile zwischen Rot und Infrarot) - Bandpassfilter, der nur

Licht mit einer Wellenlänge von etwa 405 nm durchlässt (verhindert den Einfluss der Wellenlängenanteile zwischen Rot und Infrarot)

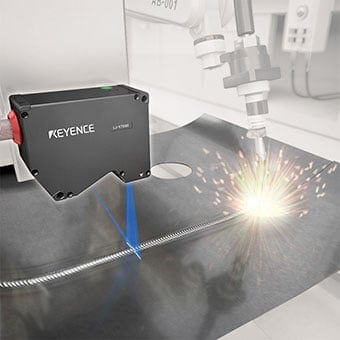

Im Gegensatz zu bisherigen Kameras oder Laser-Profilsensoren erreicht die Modellreihe LJ-V7000 eine stabile Profilerkennung, ohne von Funken oder anderen optischen Störungen beim Schweißen oder dem abstrahlenden Licht von heißroten Stahlplatten unmittelbar nach dem Schweißen beeinträchtigt zu werden.

Dies ermöglicht beispielsweise die Hochgeschwindigkeitsprüfung der Schweißraupenform unmittelbar nach dem Schweißen durch Verfolgen des Brenners im Schweißprozess von Tailored Blanks (TBs).

- Vergleich der Schweißraupenformerkennung beim Tailored-Blank-Schweißen

- A. Bisher eingesetzte Kamera

- Die Messung war aufgrund instabiler Oberflächenbedingungen wie Farbunregelmäßigkeiten und Glanz des Messobjekts schwierig.

- B. Laser-Profilsensor (Modellreihe LJ-V7000) + Bildverarbeitung

- Die Schweißraupenform kann stabil gemessen werden, ohne von der Oberflächenbeschaffenheit des Messobjekts beeinflusst zu werden.

Auf diese Weise ermöglicht die Modellreihe LJ-V7000 die berührungslose Messung der intakten Form von Schweißraupen. Dies kann angewendet werden auf:

- 2D-Formprüfung auf fehlerhafte Schweißraupen (z. B. Hinterschneidung, Überlappung, unzureichende Verstärkung oder Rissbildung)

- 3D-Formprüfung mit Bildverarbeitung und Analyse kontinuierlicher Querschnittsformdaten zur Erzielung weiterer detaillierter Untersuchungen, wie z. B. das Auffinden kleinster Oberflächenmängel.

- Beispiele für die 2D/3D-Formprüfung mit der Modellreihe LJ-V7000