Einbrandfehler und Optimierung von Messung und Prüfung

Das Schweißen wird häufig bei Metallverbindungsprozessen für Produkte wie Kraftfahrzeuge und Flugzeuge verwendet. Die Qualität von Schweißnähten hinsichtlich der Produktsicherheit kann sichergestellt werden, indem anhand einer Querschnittsprobe gemessen wird, ob das Einbrandmaß stimmt und Fehler wie unzureichender Einbruch und Fügefehler untersucht werden.

Das neueste Digitalmikroskop von KEYENCE ermöglicht selbst bei kontrastarmen Schweißnahtquerschnitten eine klare Darstellung von Metallgefügegrenzen und fehlerhaften Bereichen. Außerdem lassen sich mit diesem Mikroskop schnell 2D- und 3D-Messungen durchführen und automatisch Messergebnisse (z. B. Aufnahmen und Werte) in einem Berichtsformat generieren, wodurch eine deutliche Effizienzsteigerung erreicht wird.

- Bedeutung der Schweißnahtprüfung

- Schweißnahtqualität hinsichtlich des Einbrands

- Aktuelle Beispiele für den Einsatz von Mikroskopen zur Optimierung der Schweißnahtmessung und -prüfung

- Ein Mikroskop zur Optimierung von Messung und Prüfung von Schweißnähten

Bedeutung der Schweißnahtprüfung

Das Schweißen wird häufig bei Metallverbindungsprozessen für Produkte wie Kraftfahrzeuge, Flugzeuge, Schienenfahrzeuge und Schiffe verwendet. Bei Kraftfahrzeugen wird häufig das Fügeverfahren vor allem durch verschiedene Arten des Lichtbogenschweißens, Widerstandspunktschweißens und Laserschweißens an Karosserie, Rahmen, Motor, Getriebe, Fahrgestell und anderen derartigen Bauteilen angewendet, die während des Fahrens beansprucht werden. Dabei kommt es auf die Festigkeitsauslegung der Schweißnähte und die Prüfung der Schweißnahtqualität durch Dimensionsmessung der Querschnitte an.

Mechanische Eigenschaften und Brüche von Schweißnähten

Nicht nur Grundwerkstoffe, sondern auch deren Schweißverbindungen (Schweißraupen und Einbrand), bestehen aus metallischen Werkstoffen, in denen Schweißzusatz (wie Schweißdrähte und -stäbe) aufgeschmolzen und erstarrt sind.

Beim klassischen Lichtbogenschweißen verändert sich beispielsweise das Metallgefüge nicht nur im Schweißgut, sondern auch in den von der Schweißwärme betroffenen Teilen des Grundwerkstoffs. Mit dieser ständigen Veränderung ändern sich auch die mechanischen Eigenschaften der metallischen Werkstoffe kontinuierlich. Auf der anderen Seite weist die Verstärkung, die sich auf der Schweißraupenoberfläche bildet, Unregelmäßigkeiten auf. Die Konzentration dieser Unregelmäßigkeiten führt zu einer Abweichung der mechanischen Eigenschaften und damit zu Brüchen aufgrund von Spannungskonzentration.

Festigkeitsauslegung und Schweißqualität

Die Auswahl der Werkstoffe bei der Festigkeitsauslegung von Metallprodukten erfolgt im Allgemeinen durch die Annahme der auf die Produkte einwirkenden Beanspruchung und die Bestimmung der auf die einzelnen metallischen Werkstoffe einwirkenden Beanspruchung. Auch die auf die Schweißnähte der einzelnen Werkstoffe einwirkenden Beanspruchungen müssen bei der Festigkeitsauslegung berücksichtigt werden, wonach die Schweißqualität erreicht werden muss.

Daher ist es wichtig, die Schweißqualität auf der Grundlage der Festigkeitsauslegung zu prüfen, indem z. B. die Schweißnahtdicke (oder der Schweißnahtquerschnitt, die Größe des Schweißraupenquerschnitts nach dem Schweißen), die Nahtlänge und die Einbrandtiefe gemessen werden. Die Qualität von Schweißnähten kann durch makroskopische Messung von Querschnitten nach dem Schweißen beurteilt werden.

Schweißnahtqualität hinsichtlich des Einbrands

Einbrandtiefe und Einbrandfehler

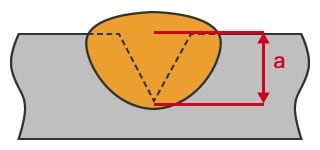

Die Einbrandtiefe steht in engem Zusammenhang mit der Fügefestigkeit. Jegliche Einbrandfehler an Schweißnähten, wie z. B. ein ungeeignetes Verhältnis zwischen Einbrandtiefe und Grundwerkstoff, beeinträchtigen die Qualität und Festigkeit der Schweißnaht erheblich. Am Beispiel des Stumpfschweißens werden im Folgenden typische Einbrandfehler beschrieben.

- Unzureichender Einbrand

- Ein Fehler, bei dem die Einbrandtiefe im Vergleich zur erforderlichen Einbrandtiefe unzureichend ist, z. B. aufgrund einer unzureichenden Wärmezufuhr des geschmolzenen Metalls. Die Abbildung zeigt ein Beispiel einer Überlappung bei Kehlnähten. Beim Stumpfschweißen tritt dieser Fehler leicht am Fugengrund auf. Im Falle eines dünnwandigen T-Stoßes (horizontale Kehlnaht) wird der Einbrand als unzureichend angesehen, wenn die Einbrandtiefe 20% oder weniger der Dünnplatte beträgt.

- Unvollständiges Verschmelzen

- Ein Fehler, bei dem Teile des Grundwerkstoffs nicht von der Metallschmelze durchdrungen wurden. Die Abbildung zeigt ein Beispiel eines dünnwandigen T-Stoßes (horizontale Kehlnaht). Dieser Fehler wird z. B. durch eine unzureichende Wärmezufuhr der Schmelze und ein Vorfließen der Schmelze verursacht. Beim Rundschweißen wird dies auch dadurch verursacht, dass die vorhergehenden und nachfolgenden Schweißraupen in die Überlappungsschweißung überführt werden, bevor sie ausreichend eingedrungen sind.

Volle Durchschweißung, partielle Durchschweißung und deren Festigkeit

Unterschiedliche Fugen bewirken auch unterschiedliche Einbrandmuster, was zu Unterschieden in der Festigkeit der Schweißnähte führt.

- Volle Durchschweißung

- Schweißverbindung, bei der das Schweißgut mit vollständiger Wurzelschmelze vollständig in die Fuge des zu verbindenden Grundwerkstoffs eindringt, wie beim Stumpfschweißen.

Allgemein kann gesagt werden, dass Durchschweißungen eine hohe Zuverlässigkeit in der Festigkeitsauslegung aufweisen, da sie die gleiche Dehngrenze wie der Grundwerkstoff haben. Andererseits erfordern sie eine hohe Schweißqualität. Besondere Aufmerksamkeit ist an den Enden der Schweißnähte erforderlich, um Mängel wie z. B. Hinterschneidungen zu vermeiden. Ebenso ist es wichtig, die Verstärkung zu kontrollieren und anzupassen, da sich die Beanspruchung auf die übermäßige Verstärkung konzentriert und Risse oder andere Probleme verursacht.

- Partielle Durchschweißung

- Die partielle Durchschweißung ist ein Verfahren, bei dem die Fuge (Nahtdicke) geringer ist als der Grundwerkstoff. Bei diesem Verfahren wird der Grundwerkstoff nur teilweise eingebrandt, während beim der vollen Durchschweißung die gesamte Blechdicke des Grundwerkstoffs eingebrandt wird. Auch wenn im Allgemeinen die volle Durchschweißung verwendet wird, ist in einigen Fällen eine partielle Durchschweißung erforderlich, z. B. wenn verbundene Abschnitte aufgrund der Konstruktion und Herstellung von Materialien ineinandergreifen.

Allerdings ist bei der partiellen Durchschweißung an Stellen, auf die ein Biegemoment oder eine Zugkraft einwirkt, besondere Vorsicht geboten, da die Schweißkraft der partiellen Durchschweißung oft nicht ausreichend ist. Daher sind die Festigkeitsauslegung von Schweißnähten sowie die Messung und Prüfung, ob die Maße des tatsächlichen Einbrandes (wie z. B. die Schweißnahtdicke) den Auslegungsbedingungen entsprechen, besonders wichtig.

Aktuelle Beispiele für den Einsatz von Mikroskopen zur Optimierung der Schweißnahtmessung und -prüfung

Die Querschnitte von Schweißnähten haben in der Regel einen geringen Kontrast zwischen Einbrand und Grundwerkstoff, sodass die Messung schwierig ist und zu benutzerabhängigen Ergebnissen führt. Es ist notwendig, die Skala visuell zu überprüfen und Messwerte manuell einzugeben.

In den letzten Jahren hat sich jedoch durch den technologischen Fortschritt bei den Digitalmikroskopen die Bildqualität von Schweißnähten und die Effizienz der Dimensionsmessung deutlich verbessert. Das hochauflösende Digitalmikroskop der Modellreihe VHX von KEYENCE verwendet modernste Bildverarbeitungstechnologien, wie beispielsweise ein hochauflösendes Objektiv, einen 4K-CMOS-Sensor und innovative Beleuchtungsoptionen und ermöglicht so effizientere Schweißnahtprüfungen mit klaren Aufnahmen und Dimensionsmessungen.

Hochauflösende 4K-Aufnahmen zur klaren Erfassung der Grenze zwischen Einbrand und Grundwerkstoff

Die Querschnitte von Schweißnähten erschweren manchmal die Beurteilung und Messung aufgrund des geringen Kontrasts der Schweißnahtgrenzen sowohl für den Einbrand als auch für den Grundwerkstoff.

Mit dem Digitalmikroskop der Modellreihe VHX lassen sich Kanten mit hochauflösenden 4K-Aufnahmen klar erfassen. Selbst bei den Querschnitten von Überlappungen bei Kehlnähten, deren Grenze zwischen Schweißgut und Grundwerkstoff nur schwer zu erkennen ist, lassen sich nun schnell und deutlich klare Kanten, Unterschiede im Metallgefüge und fehlerhafte Bereiche erkennen.

Diese Betrachtungen beseitigen Unklarheiten bei der Dimensionsmessung des Einbrandes und reduzieren die Arbeitszeit bei gleichzeitiger Verbesserung der Prüfgenauigkeit.

Links: hohe Auflösung / rechts: niedrigere Auflösung (30x)

Höhere Effizienz bei der Dimensionsmessung von Schweißnähten

Die Dimensionsmessung von Schweißnahtquerschnitten ist eine wichtige Prüfung in Bezug auf Festigkeit und Qualität. Es ist jedoch schwierig, Messpunkte aufgrund des geringen Kontrasts zwischen dem Grundwerkstoff und den Schweißraupen zu beurteilen. Auch der visuelle Abgleich mit dem Speicher und die manuelle Eingabe der ermittelten Werte sind erforderlich, was zu Problemen durch menschliche Fehler und komplizierte Bedienung führt.

Dank der hochauflösenden 4K-Aufnahmen, die Schweißnahtgrenzen klar darstellen können, ermöglicht das Digitalmikroskop der Modellreihe VHX die 2D-Dimensionsmessung von Elementen wie Nahtlänge, Nahttiefe und Einbrandtiefe durch einfaches Anklicken des Messpunktes. Selbst präzise Messungen im Submikrometerbereich lassen sich einfach und in kurzer Zeit durchführen, was zu einem deutlich reduzierten Arbeitsaufwand führt.

Außerdem ermöglicht die automatische Kantenerkennung benutzerunabhängige Messungen. Darüber hinaus wird eine Vielzahl von Prüfanforderungen dank dieser Funktion erfüllt, selbst Dimensionsmessungen können sich durch einfache Auswahl gemessener und gespeicherter Daten aus dem Album reproduziert werden.

Messung des Einbrands

3D-Dimensions- und -Formmessung von Schweißraupen

Schweißraupen haben durchgehend ungleichmäßige Formen. Bei (diskontinuierlichen) Schweißfehlern auf der Schweißraupenoberfläche, wie z. B. unzureichende Verstärkung, Überlappung, Hinterschneidung, Vertiefungen und Risse, können die vorgegebenen mechanischen Eigenschaften nicht erfüllt werden und es kann zu Brüchen kommen.

Das Digitalmikroskop der Modellreihe VHX setzt einfach und schnell mehrere Fokuspositionen zusammen und ermöglicht eine vollständige Fokussierung und 3D-Dimensionsmessung für Objekte mit unebenen Oberflächen. Zudem lässt sich durch die 3D-Anzeige nicht nur die Schweißraupenform frei aus verschiedenen Winkeln betrachten, sondern auch das Profil eines beliebigen Querschnitts messen. Da Formen und Rauheiten analysiert werden können, lassen sich auch Spritzer, Risse und ähnliche Fehler auf der Grundwerkstofffläche im Bereich der Schweißraupen untersuchen.

Sofortige Erstellung von Mess- und Prüfberichten

Bisher war für den Anwender nicht nur die komplizierte Messung und Prüfung, sondern auch der große Arbeitsaufwand bei der Berichterstellung herausfordernd.

Das Digitalmikroskop der Modellreihe VHX verfügt über eine Berichtsfunktion. Wie auf einem Computer können Sie auch auf Ihrem Digitalmikroskop die Software Excel installieren. Mithilfe vorab eingerichteter Vorlagen können Sie nicht nur betrachtete Bilder mit den dazugehörigen Abmessungen, sondern auch Messwerte und OK/NG-Beurteilungen einfach in Berichte konvertieren. Mit diesen Vorlagen wir der Zeit- und Arbeitsaufwand für die Berichterstellung erheblich reduziert.

Ein Mikroskop zur Optimierung von Messung und Prüfung von Schweißnähten

Die Modellreihe VHX ist ein leistungsfähiges Werkzeug, das Probleme beim Messen und Prüfen löst und die Arbeitseffizienz verbessert. Dies gelingt durch die klare Darstellung, die nur mit hochauflösenden 4K-Aufnahmen erreicht werden kann, durch die Erfassung quantitativer Daten mithilfe hochpräziser Messungen und durch die Speicherung und Nutzung dieser Daten. Darüber hinaus stehen viele weitere Funktionen zur Verfügung, um den Anforderungen vor Ort an Schnelligkeit und Präzision gerecht zu werden, wie z. B. eine nahtlose Zoomfunktion die automatisch die Vergrößerung zwischen 20x und 6000x ohne Objektivwechsel ändert, der optische Schatteneffekt-Modus und die Multi-Lighting-Funktion, welche die feinen Details unebener Oberflächen klar hervorheben, sowie die automatische Reproduktion verschiedener Einstellungen durch Auswahl zuvor gespeicherter Daten.

Für weitere Informationen zur Modellreihe VHX klicken Sie bitte auf die unten angezeigte Schaltfläche, um die Broschüre herunterzuladen. Für Anfragen klicken Sie bitte auf die entsprechende Schaltfläche, um KEYENCE zu kontaktieren.