Was bedeutet „Rückverfolgbarkeit“ überhaupt?

Grundwissen über Rückverfolgbarkeit, ein unverzichtbares System für das Qualitätsmanagement

Rückverfolgbarkeit ist die Fähigkeit, alle Prozesse von der Rohstoffbeschaffung über die Produktion bis hin zum Verbrauch und zur Entsorgung zu verfolgen, um festzustellen, „wann und wo das Produkt von wem produziert wurde“. Durch die Verbesserung der Produktqualität und das gestiegene Sicherheitsbewusstsein in den letzten Jahren hat die Rückverfolgbarkeit an Bedeutung gewonnen und sich in den verschiedensten Bereichen wie Automobilbau, Elektronik, Lebensmittel und Pharmazeutik ausgebreitet. Dieser Abschnitt erläutert das Grundwissen zur immer populäreren Rückverfolgbarkeit.

Das Konzept der Rückverfolgbarkeit

Der Begriff „Rückverfolgbarkeit“ entstammt dem englischen Begriff „Traceability“, der sich aus „Trace“ (Spur, Ablaufverfolgung) und „Ability“ (Fähigkeit, Können) zusammensetzt. Je nach Industriebereich können geringfügige Unterschiede hinsichtlich der Definition bestehen, also zum Beispiel von der Automobilindustrie zur Branche für elektronische Komponenten, oder zur Lebensmittel- und Pharmaindustrie. Die Definition im produzierenden Gewerbe lautet dennoch folgendermaßen:

- Rückverfolgbarkeit

- Die erforderlichen Informationen, wie zum Beispiel die Namen von Herstellern, Lieferanten und Zwischenhändlern, werden dokumentiert. So können diese Informationen dann in allen Prozessen nachverfolgt werden: von der Beschaffung von Rohstoffen und Teilen bis hin zu deren maschineller Bearbeitung, Montage, Vertrieb und Verkauf. Die gesamte Produkthistorie bleibt so nachverfolgbar.

Die Rückverfolgbarkeit ist in der Norm ISO 9001 der Internationalen Organisation für Standardisierung definiert.

Zwei Aspekte der Rückverfolgbarkeit

Obwohl es viele verschiedene Sichtweisen zum Begriff Rückverfolgbarkeit gibt, kann er dennoch in zwei Hauptaspekte unterteilt werden: Rückverfolgbarkeit innerhalb der Fertigungs- und Lieferkette und interne Rückverfolgbarkeit.

Rückverfolgbarkeit innerhalb der Fertigungs- und Lieferkette

Weltweit bezieht sich das Konzept der Rückverfolgbarkeit im Allgemeinen auf die Rückverfolgbarkeit innerhalb der Fertigungs- und Lieferkette. Rückverfolgbarkeit innerhalb der Fertigungs- und Lieferkette bedeutet, dass der Verlauf von der Beschaffung von Rohstoffen und Teilen bis hin zu deren maschineller Bearbeitung, Montage, Vertrieb und Verkauf verfolgt werden kann, und zwar sowohl nachgelagert als auch vorgelagert. Die Hersteller können überwachen, „wohin ihre Produkte geliefert wurden (= einen aus Unternehmenssicht nachgelagerten Prozess verfolgen können)“, während Unternehmen und Kunden verstehen können, „welchen Weg die Produkte in ihren Händen genommen haben (= einen aus Kundensicht vorgelagerten Prozess zurückverfolgen können)“.

Hersteller können so einfacher die Ursache herausfinden und Produkte zurückrufen, falls im Zusammenhang mit ihren Produkten unerwartete Probleme auftreten sollten. Kunden können dieses System auch als Bezugsstandard bei der Auswahl von Produkten verwenden, die ihnen eine hohe Zuverlässigkeit bieten, und müssen sich dabei keine Gedanken bezüglich falscher Etikettierung machen.

Interne Rückverfolgbarkeit

Interne Rückverfolgbarkeit bedeutet, dass die Bewegung von Teilen/ Produkten in einem bestimmten, klar eingegrenzten Bereich innerhalb einer in sich geschlossenen Kette überwacht wird, wie zum Beispiel in einem einzelnen Unternehmen oder Werk. Beispielsweise beschafft ein Werk für Motorenmontage Motorteile wie Nockenwellen und Kolben von Lieferanten und montiert sie. Die Verwaltung und Nutzung des Fertigungsverlaufs sowie der Prüfergebnisse dieser Teile auf Werksseite können ebenso als interne Rückverfolgbarkeit betrachtet werden.

Spezielles Beispiel für interne Rückverfolgbarkeit

Rückverfolgbarkeit in Fertigungsprozessen

Die Rückverfolgbarkeit ist ein Vorgang, bei dem Informationen darüber erfasst und verwaltet werden, welche Schritte in den Fertigungsprozessen vom Rohstoff und Werkstücke bis zum Versand der Produkte geleistet wurden. Jedes Produkt oder jede Charge erhält eine Identifikationsnummer, damit sie innerhalb der Fertigungsprozesse rückverfolgt werden kann. Dieser Identifikationsnummer werden in jedem Prozess bestimmte Informationen, wie zum Beispiel Details zu Arbeitsabläufen, Prüfergebnisse und Abmessungen zugeordnet, damit diese in einem späteren Montageprozess zur Verfügung stehen. Die Nutzung dieser Informationen bei der Bearbeitung trägt zur Verbesserung der Produktions-/Arbeitseffizienz und Qualität bei.

Rückverfolgbarkeit bei der Kontrolle von Teilen

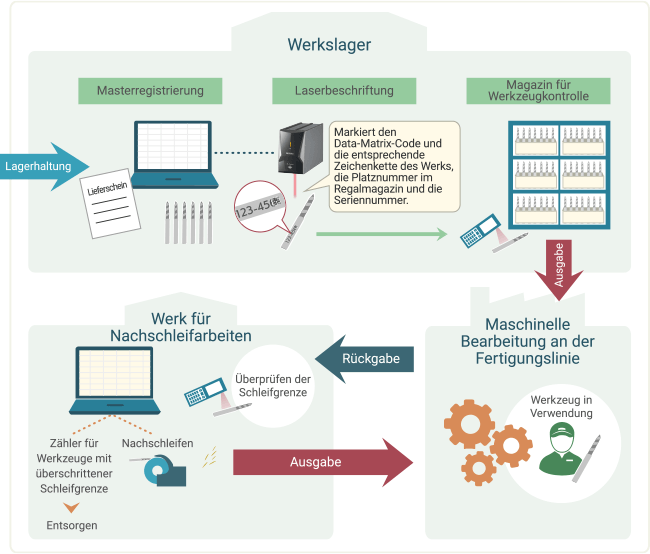

Die Rückverfolgbarkeit im Teilemanagement dient der Steuerung und dem Betrieb mehrfach verwendeter Teile wie Werkzeugen und Vorrichtungen. Seriennummern zur individuellen Identifizierung (wie zum Beispiel 2D-Codes) werden auf jedem Werkzeug angebracht. So kann ihr Status verwaltet werden, inklusive Nutzung und Verschleißgrenzen. So wie der gesamte Ablauf werden eingelagerte Werkzeuge und andere Teile mit 2D-Codes zur Verwaltung versehen, und es werden ihnen Informationen wie zum Beispiel Werksnamen, Platznummern im Regalmagazin und Seriennummern zugeordnet. So können Ausgabe und Rückgabe an das Lager verwaltet werden. Weitere Informationen wie zum Beispiel die Anzahl der Schleifvorgänge und deren Datum/Uhrzeit werden erfasst und verwaltet, um so die Produktqualität zu erhalten und zu stabilisieren.

Warum ist „Rückverfolgbarkeit“ wichtig?

Sollte ein Problem hinsichtlich der Produktqualität auftreten, muss der Hersteller des Produkts umgehend wirksame Maßnahmen zur Behebung des Problems ergreifen.

Eine zu langsame oder unzureichende Antwort seitens des Herstellers erzeugt ein Gefühl von Misstrauen bei Kunden oder Geschäftspartnern. Das kann sogar soweit führen, dass es den Fortbestand des Unternehmens gefährdet.

Mit der Einführung von Verbraucherschutzgesetzen hat außerdem die Anzahl an Unternehmen jedes Jahr zugenommen, die ihre Produkte aufgrund von Problemen zurückrufen müssen.

Die Nutzung von Rückverfolgbarkeit wurde in der Automobilindustrie seit langem dynamisch vorangetrieben. Sie wird in der Regel zur Vermeidung von Rückrufaktionen, zur Schadensminimierung, um damit verbunde Mangement-Herausforderung auszubau/ zu verbessern, sowie zur Sicherung des Qualitätsmanagements. Es ist jedoch schwierig, die Daten von der Fertigung bis zur Entsorgung einzeln für zehntausende Bauteile zu überprüfen und die sich im Laufe der Zeit wandelnden Gesetze und Richtlinien einzuhalten. Zudem schreitet die Globalisierung zügig voran, während sich der Kosten- und Terminwettbewerb in den letzten Jahren verschärft hat, weshalb die Wichtigkeit der Rückverfolgbarkeit weiter zunimmt. Es besteht ein dringender Bedarf für den Aufbau eines Verlaufsmanagementsystems aus einer globalen Perspektive, das sowohl innerhalb als auch außerhalb der Produktionsanlagen eingesetzt werden kann. Ausführliche Informationen finden Sie unter dem Punkt Automobilindustrie im Abschnitt über die Normen, Gesetze und Richtlinien zur Rückverfolgbarkeit.

![Schnelle Lieferung nach Bestellung? Abwicklung in nur zwei Tagen. [Jetzt informieren] Ganz egal ob Komponenten-Upgrade, Ersatzbeschaffung oder Neugerät!](/Images/QuickDelivery-300x300_2047143.png)