- Startseite

- Lösungen

- Fallstudien

- Kostengünstige und 100% zuverlässige Messungen für stahlverarbeitenden Betrieb

Kostengünstige und 100% zuverlässige Messungen für stahlverarbeitenden Betrieb

Hintergrund:

Ein großer stahlverarbeitender Betrieb mit mehreren Service-Zentren in den USA stellt Metallbänder her, die von Autoherstellern und anderen Industriebetrieben verwendet werden.

Das Problem:

Die Abmessungen der fertigen Produkte wurden mit manuellen Messgeräten, Kontaktmessgeräten sowie anderen Messmethoden überprüft. Keine von diesen ermöglichte eine präzise 100%-Kontrolle. Da es zudem keine Standardvorgaben gab, konnten die Mitarbeiter im Werk keine zuverlässigen Messungen durchführen.

Einmal wurde ein kontaktloses Messgerät einer anderen Marke verwendet. Es stellte sich jedoch heraus, dass auch dieses aufgrund der stark schwankenden Oberflächenqualität des Materials, das von verschiedenen Metalllieferanten kam, keine zuverlässigen Ergebnisse liefern konnte. Der Kunde versuchte es dann mit auf Radioaktivität basierenden Messgeräten, hatte damit aber nur begrenzten Erfolg. Außerdem waren die Geräte zu teuer.

Der Einbau eines teuren Messsystems kam aufgrund zu hoher Kosten und der damit verbundenen Produktionsverlangsamung nicht in Frage.

Die Lösung:

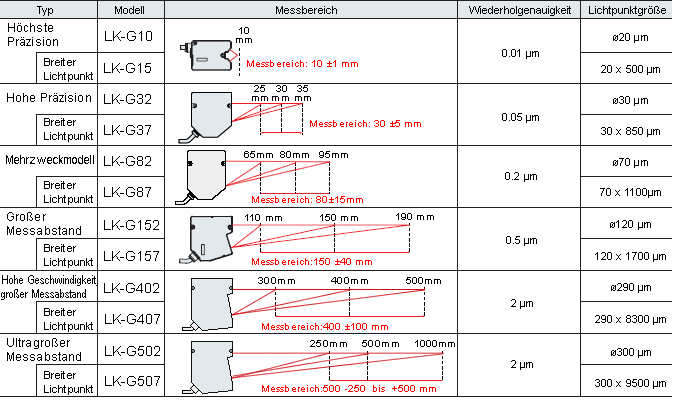

Das Anwendungsproblem dieses Kunden wurde durch die KEYENCE-Modelle LK-G157 und LK-G37 gelöst. Diese Geräte werden direkt über der Schraubenspindel montiert und messen die Dicke mit einer Genauigkeit von 1/10 Mil.

Der Messkopf des LK-G37 mit zwei Ausgängen kann auch für die Offline-Messung von Proben verwendet werden.

Die Ergebnisse:

In der Vergangenheit wurden oftmals Lieferungen von den Kunden zurückgewiesen, wenn die Abmessungen der Produkte nicht innerhalb der Toleranzwerte lagen. Die Kosten dafür wurden schließlich untragbar. Die Verwendung des KEYENCE LK-G als kontaktloses Inline-Messgerät verbesserte die Produktionsqualität und Kosten des Unternehmens erheblich.

Das Unternehmen erfüllt nun die hohen Anforderungen seiner Kunden, da deren Bearbeitungswerkzeuge durch die maßgetreuen Metalle wesentlich länger halten.

Verwandte Produkte

-

- Ultraschnelle und hochgenaue Laser-Wegmesssensoren

Modellreihe LK-G5000 -

Die Triangulations-Laser-Distanzsensoren der Modellreihe LK-G5000 bieten ultraschnelle und hochpräzise Messungen für jede beliebige Anwendung. Durch den Einsatz modernster Hardware wie dem RS-CMOS und dem HDE-Objektiv liefern die Sensoren zuverlässige Ergebnisse für eine Vielzahl von Materialien, auch bei schwach reflektierenden Oberflächen. Diese Technologie sorgt für einen Sensor mit hervorragender Linearität (0,02 % von F.S.) und Wiederholgenauigkeit (0,005 µm).

- Ultraschnelle und hochgenaue Laser-Wegmesssensoren

- Kontaktieren

Sie uns