- Startseite

- Lösungen

- Fallstudien

- Erfassung von Airbag-Perforationen in Kfz-Instrumententafeln

Erfassung von Airbag-Perforationen in Kfz-Instrumententafeln

Durch Einsatz des LJ-G-Sensors von KEYENCE hat Faurecia in seinem F&EZentrum in Méru/ Frankreich die Inspektion von Airbag-Sollbruchstellen in Kfz- Instrumententafeln automatisiert. Das Ergebnis sind zuverlässige Messungen bei schnellem „Return on Invest“.

Mit 320 Fertigungsstätten in 34 Ländern, darunter 30 große F&E-Zentren, gehört die Faurecia-Gruppe zu den zehn größten Automobilzulieferern der Welt. Das Unternehmen ist in vier Geschäftsfeldern tätig und dort jeweils internationaler oder europäischer Marktführer: Innenraumsysteme, Abgastechnik, Automobilsitze (weltweit führend bei Sitzrahmen und Mechanik) und Kunststoff-Anbaukomponenten für die Karosserie.

Das F&E-Zentrum von Faurecia Interior Systems in Méru/ Frankreich hat für eine der Produktionsstätten ein maßgeschneidertes Inspektionssystem entwickelt.

Inspektion für die Fahrgastsicherheit

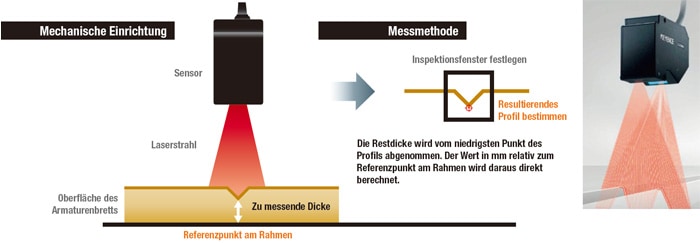

Die Oberflächen der Instrumententafel sind mit Perforierungen oder Spalten ausgestattet, die im Falle eines Aufpralls als „Sollbruchstelle“ dienen und ein Öffnen des Airbags ermöglichen. Wenn diese Perforationen das Material nicht ausreichend schwächen, kann der korrekte Einsatz des Airbags verhindert und die Fahrgastsicherheit eingeschränkt werden. Deshalb misst Faurecia die Materialdicke mit Hilfe der Laser-Dreiecksvermessung. Jede Perforation wird in Xund Y-Richtung überprüft und in ein Oberflächenprofil mit 800 Punkten konvertiert, um die Restdicke am tiefsten Punkt der Perforation zu bestimmen.

Diese Messungen wurden ursprünglich manuell mit einem Mikroskop durchgeführt, wie Lionel Marlier, Director Safety & Regulation bei Faurecia Interior Systems, erläutert. „Das war nicht nur langwierig, sondern es erforderte auch die Zerstörung der gemessenen Bauteile. Wir haben deshalb nach einem berührungslosen Messverfahren gesucht, das einfach zu integrieren ist und eine sehr gute Reproduzierbarkeit bietet.“

Dieses Verfahren fand man mit dem LJ-G, einem 2D-Laser-Wegmesssensor von KEYENCE. Er besteht aus einer Steuereinheit, einem Monitor sowie den Sensorköpfen und kann Messungen in Fertigungsstraßen „on the fly“ durchführen. Dabei zeichnet sich das System durch einfache Bedienung aus: Das Setup-Menü ist so aufgebaut, dass selbst Anfänger die Einstellungen schnell über einen PC konfigurieren können. Dabei werden sie von einer Support-Software unterstützt. Die Messwerte können zur Analyse in ein Tabellenkalkulationsprogramm exportiert werden. Lionel Marlier: „Es war sehr einfach, das System zu integrieren. Die automatisierten Messungen sind stabil, ohne dass wir eingreifen müssten.“

Obwohl die Oberflächen der Instrumententafeln schwarz, braun oder weiß sein können, wird das Messergebnis des LJ-G weder von der Farbe noch von den Lichtverhältnissen beeinträchtigt. Grund dafür ist der E3-Bildsensor. Er wurde speziell für industrielle Anwendungen entwickelt und besitzt einen Dynamikbereich, der 300mal größer als der von konventionellen Sensoren ist. Deshalb kann er Messungen auf Oberflächen beliebiger Farbe und sogar auf reflektierenden Oberflächen durchführen.

Zusätzlich bietet der LJ-G eine Funktion, mit der die Position des Prüflings justiert werden kann. Diese Funktion ermöglicht korrekte Messergebnisse auch dann, wenn die Messobjekte nicht richtig im Messfeld positioniert sind oder wenn die Messfläche geneigt ist.

Die LJ-G-Serie hat eine Wiederholgenauigkeit von 1 μm und eine Abtastgeschwindigkeit von 3,8 ms. Von dieser Geschwindigkeit profitiert die Instrumententafel-Produktion von Faurecia. Lionel Marlier: „Wir können die Inspektion der Airbag-Nähte und -Perforationen jetzt inline und mit doppelter Geschwindigkeit durchführen. Dadurch wird unsere Fertigung schneller und effizienter.“

Marlier fasst die bisherigen Erfahrungen von Faurecia Interior Systems mit dem LJ-G zusammen: „Dieses automatisierte Messystem von KEYENCE ist für uns nicht nur ein Hilfsmittel zur kontinuierlichen Verbesserung der Qualität, sie ist auch noch kostengünstig. Die Inspektionen sind schneller, zerstörungsfrei und benötigen weniger manuelle Eingriffe. Alles in allem hat der LJ-G die Genauigkeit unserer Messergebnisse verbessert und die Qualitätskontrolle an diesem sicherheitsrelevanten Produktionsschritt beschleunigt. Damit hat sich das System für uns in weniger als einem Jahr amortisiert.“

Verwandte Produkte

-

- 2D/3D Laser-Profilsensor

Modellreihe LJ-V7000

- 2D/3D Laser-Profilsensor

- Kontaktieren

Sie uns