Folien und Bögen

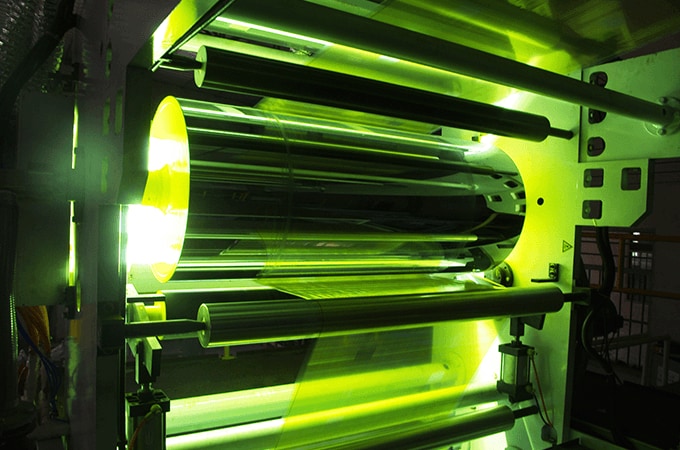

Die Beschichtung zur Verarbeitung von Film- und Bogensubstraten wurde für verschiedene Zwecke eingesetzt, darunter für modernste elektronische Geräte und Komponenten, LCD-Komponenten und Lebensmittelverpackungen. Je nach Einsatzzweck werden viele Arten von Beschichtungsanlagen eingesetzt.

In diesem Abschnitt werden die verschiedenen Beschichtungsverfahren auf Film- und Bogensubstraten beschrieben, die entsprechend dem Zweck der Haftung (Laminierung) und der Filmbildung (Funktionalisierung und Oberflächenbearbeitung) klassifiziert werden.

- Haftung bei der Folien- und Bogenherstellung

- Funktionalisierung und Oberflächenbearbeitung in der Folien- und Bogenherstellung

Haftung bei der Folien- und Bogenherstellung

Mit Haftung bei der Folien- und Bogenherstellung bezieht man sich auf den Prozess des Verbindens mehrerer Substrate miteinander oder des Verbindens eines Substrats mit einem Werkstoff. Dieser Prozess wird im Allgemeinen als Laminieren bezeichnet. Die Laminierung lässt sich weitgehend in Trockenlaminierung und Extrusionslaminierung unterteilen.

Die Laminierung wurde in einer Vielzahl von Anwendungen eingesetzt, darunter Bedientasten (Membranschalter) in der Unterhaltungselektronik wie Waschmaschinen und Mikrowellenherde; Hartbeschichtungsfolien von widerstandsfähigen Touchpanels mit Eingabestift auf Informationsterminals und Fotokopierern; und Retortenbeutel und andere Lebensmittelverpackungen, die Hitzebeständigkeit nutzen.

Trockenlaminierung

Der Klebstoff oder Haftkleber wird auf das Substrat (erstes Substrat) aufgebracht und das Substrat mit einem anderen Material oder einem anderen Substrat (zweites Substrat) verbunden. Haftklebstoff wird hauptsächlich für Klebefilme wie Schutzfolien, doppelseitiges Klebeband und transdermale Absorptionspflaster verwendet.

- A. Erstes Substrat

- B. Klebstoffbeschichtung

- C. Trocknungszone

- D. Zweites Substrat

- E. Heizung (Stahlwalze)

- F. Wickelmaschine

Extrusionskaschierung

Die Extrusionskaschierung ist eine Anwendung, bei der das Extrusionsverfahren, eine Art der Harzformtechnik, eingesetzt wird. Das Substrat wird mit einem Adhäsionszusatz (Ankerbeschichtung) beschichtet, und das Material wird durch Wärme geschmolzen und durch eine Düse mit einem Schlitz (T-Düse) zu einem dünnen, flachen Bogen extrudiert, während es auf das Substrat aufgebracht wird. Das Material wird durch die Kühlwalze komprimiert und verfestigt, um eine Haftung mit dem Substrat zu erreichen.

- A. Substrat

- B. Adhäsionszusatzbeschichtung (Ankerbeschichtung)

- C. Trocknungszone

- D. Material

- E. Extruder

- F. T-Düse

- G. Kühlung (Kühlwalze)

- H. Wicklung

Eine weitere angewandte Technik der Extrusionskaschierung ist die „Sandwichkaschierung“. Beim Extrudieren des Materials wird das zweite Substrat von einem Abwickler zugeführt und die drei Schichten werden miteinander verbunden. Die Verbindung von zwei Sandwich-Laminiersystemen ergibt ein „Tandem-Laminiersystem“, das fünf Schichten verbinden kann. Solche Systeme werden für die Mehrschichtlaminierung eingesetzt.

Funktionalisierung und Oberflächenbearbeitung in der Folien- und Bogenherstellung

Die beschichtungsbasierte Funktionalisierung und Oberflächenbearbeitung wurde aufgrund der verbesserten Funktionalität und der vielfältigen Techniken, Geräte und Materialien in verschiedenen industriellen Bereichen eingesetzt. Im Folgenden sind typische Funktionen und Oberflächeneigenschaften aufgelistet, die durch Beschichtung ergänzt werden können:

Hinzufügen von optischen Funktionen

- Reflektionsprävention

- Anwendungen: LCDs, Uhrenkristalle, Brillengläser, Kameraobjektive

- Blendschutzfunktion

- Anwendungen: Bildschirmfolien für Smartphones/Tablets, LCDs

- Anti-Newton (AN)-Ring-Funktion

- Anwendungen: Zur Vermeidung eines „Newton-Rings“, eines Rings von Regenbogenfarben, der durch Lichtinterferenz in dem kleinen Spalt zwischen zwei Oberflächen von überlagerten transparenten Folien, Platten oder Glasscheiben erzeugt wird.

- Lichtblockierfunktion

- Anwendungen: Lichtblockierendes Material für optische Geräte wie Blenden, Objektivöffnung und Suchermaske einer Kamera sowie Innenbeschichtung von Tonerkartuschen

- Lichtempfindlichkeit

- Diese Funktion bewirkt, dass ein Objekt bei Auftreffen von Licht seine Farbe oder Löslichkeit ändert. Die Arten von Reaktionen auf Licht sind wie folgt:

- • Photopolymerisation: Verfestigung

- • Photovernetzung: Bindung mehrerer Moleküle

- • Photozerlegung: Abbau und Löslichkeit bei der Entwicklung von Lösungen

- • Photochrome Verdunkelung: Farberzeugung in Bereichen, die nur dem Licht ausgesetzt sind

- • Photochromes Ausbleichen: Verhindern der Farberzeugung nur in Bereichen, die dem Licht ausgesetzt sind

Hinzufügen von Prüfungen der physikalischen Eigenschaften des Folienzusatzes

- Hartbeschichtung

- Anwendungen: Zur Verbesserung der Kratzfestigkeit und Oberflächenbeständigkeit von Touchpanels, LCDs und Tasten in der Unterhaltungselektronik

- Beschreibbarkeit

- Anwendungen: Hinzufügen der Fähigkeit, auf der Oberfläche von Briefpapier zu schreiben

- Hydrophile und wasserabweisende Eigenschaften

- Anwendungen: Offsetdruckplatten, Inkjet-Druckfilme (Desensibilisierung hydrophober Substratoberflächen, Beschichtung mit wasserlöslichem Material)

- Entwässerung und wasserabweisende Eigenschaft

- Anwendungen: Cellophan-Bandträger, Klebefolientrenner (Beschichtung mit organisch löslichem Harz)

- Flüssigkeitsaufnahmefähigkeit (Wasser, Öl)

- Anwendungen: Poröse absorbierende Inkjet-Medien

- Bedruckbarkeit

- Anwendungen: Druckpapier, Druckfilm (Oberflächenbehandlung für eine Kombination von Druckverfahren [Sieb, Offset, Tiefdruck] und Farben [UV-härtend, wasserlöslich, auf Sojaölbasis])

- Witterungsbeständigkeit

- Anwendungen: Unterdrückung des ultravioletten Abbaus oder des hydrolytischen Abbaus (Hinzufügen von UV-Absorption oder Wasserabweisung)

Thema: Kontrollieren der Beschichtungsbedingungen

Eine kontinuierliche, gleichmäßige Filmbeschichtung ist wichtig für die Beschichtung auf Folien- und Bogensubstraten. Insbesondere die Dünnschichtbildung erfordert eine hochpräzise Kontrolle und Steuerung der Schichtdicke.

Die Steuerungsmethode variiert je nach Beschichtungsanlage. So steuert beispielsweise eine Lippenbeschichtungsanlage die Beschichtungsmenge am Kopf, und einige Anlagen beschichten übermäßige Mengen und steuern dann die Dicke mit einem Rakel.

Leider können Schwankungen der Schichtdicke und andere Beschichtungsfehler nicht unbedingt nur im oder am Steuerungsmechanismus für die Beschichtungsmengen auftreten. Beim Transferprozess der Bahn (Substrat) können Falten und hohe Kanten auftreten. Lücken zwischen den Walzen und Rundlaufgenauigkeit können ebenfalls zu Beschichtungsfehlern führen.

Die Einführung von hochpräzisen Wegmesssensoren ermöglicht eine umfassende Kontrolle der Beschichtungsqualität. Installieren Sie die Sensoren an geeigneten Stellen im Beschichtungsprozess, um die Dicke in MD (Maschinenrichtung) oder TD (Querrichtung), den Zustand des Substrats, die Kantenbeschichtung sowie die Walzendrehung und den Spalt zwischen den Walzen zu messen.

Einführungsbeispiel: Beschichtungsprüfung von Folien und Bögen