Sekundärbatterie

Lithium-Ionen-Sekundärbatterien wurden in Japan erfunden und haben sich in der ganzen Welt verbreitet. Mit dem Trend zu immer kompakteren und mobileren elektronischen Geräten nehmen die Anwendungen immer mehr zu. Diese Vielzahl von Anwendungen umfasst kompakte und dünne mobile Geräte, einschließlich Smartphones, Tablets und Laptop-PCs, ebenso wie Fahrzeugbatterien für Elektro- und Hybridfahrzeuge sowie Stromspeichersysteme für Solaranlagen und Brennstoffzellen. Folglich haben Forschungen und Verbesserungen an Sekundärbatterien zu einer weiteren Miniaturisierung, höheren Kapazitäten und einer verbesserten Sicherheit geführt.

Darüber hinaus wurden umfangreiche Studien an vollständigen Festkörper-Lithium-Ionen-Batterien für den praktischen Einsatz und die Popularisierung in der Zukunft vorangetrieben, bei denen der flüssige Elektrolyt und die Separatoren durch Festelektrolyt ersetzt werden. Festkörperbatterien werden aufgrund ihrer verbesserten Energiedichte, der flüssigelektrolytfreien Struktur, die ein geringeres Risiko für Selbstentzündung birgt, und der hohen Flexibilität in Bezug auf das Design als die Batterie der Zukunft angesehen. Derzeit wird für viele Situationen die Großserienproduktion durch den Einsatz von Beschichtungen untersucht.

- Adhäsion bei der Herstellung von Sekundärbatterien

- Funktionalisierung und Oberflächenbearbeitung in der Herstellung von Sekundärbatterien

Adhäsion bei der Herstellung von Sekundärbatterien

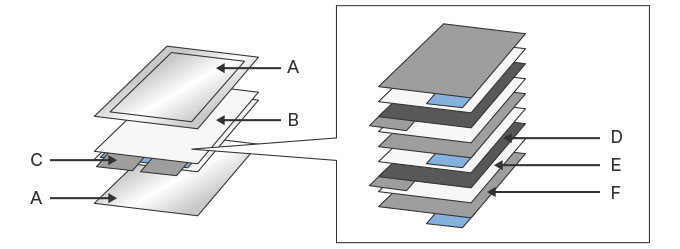

Die Gehäuse von Lithium-Ionen-Sekundärbatterien gibt es in verschiedenen Formen, einschließlich zylindrisch, quadratisch und in Beutelform (laminiert), je nach Endanwendung. Auch die Herstellungsverfahren variieren je nach Typ. Laminierte Zellen enthalten eine geschichtete Elektrode (Schichtkörper), die mit einer laminierten Folie versiegelt ist, die aus Aluminiumfolie und Harzfolie besteht, welche mit einer Klebebeschichtung verbunden sind. Die Nachfrage nach laminierten Zellen steigt, weil die Zellen im Vergleich zu den „Metalldosentypen“ dünner und leichter sind sowie flexibel in der Formgebung und durch geringere Umweltbelastung einfacher entsorgt werden können.

- Adhäsion bei der Herstellung von laminierten Zellen

- Lithium-Ionen-Sekundärbatteriezellen bestehen aus einer vollständig abgedichteten, geschichteten Elektrode (Schichtkörper), die aus abwechselnden Schichten von positiven und negativen Elektroden mit dazwischen liegenden Separatoren besteht. Laminierte Zellen sind trotz ihrer dünnen und leichten Bauweise in der Lage, hohe Kapazitäten zu erreichen. Sie können auch Temperaturerhöhungen beim Laden/Entladen unterdrücken, da sie aufgrund der großen Oberfläche eine hohe Wärmeableitungsfähigkeit aufweisen. Ein weiterer Vorteil sind die niedrigen Herstellungskosten, da sie mit Beschichtungsanlagen in Serie hergestellt werden können.

- A. Laminierte Folie

- B. Schichtelektrode (Schichtkörper)

- C. Registerkarte

- D. Positive Elektrode

- E. Separator

- F. Negative Elektrode

Die laminierte Folie zum Verschließen und Verpacken von laminierten Zellen (A in der obigen Abbildung) besteht im Allgemeinen aus Aluminium- und Harzfolie. Die Zellen werden mit einem speziellen Klebstoff beschichtet, der durch Laminieren verklebt und zum Versiegeln der geschichteten Elektrode und des Elektrolyten verwendet wird. Der für die Verbundfolie verwendete Klebstoff muss sowohl eine hohe Haftung auf ungleichen Substraten (Aluminiumfolie und Harzfolie) als auch eine Beständigkeit gegen den stark sauren Elektrolyten im Inneren aufweisen.

Funktionalisierung und Oberflächenbearbeitung in der Herstellung von Sekundärbatterien

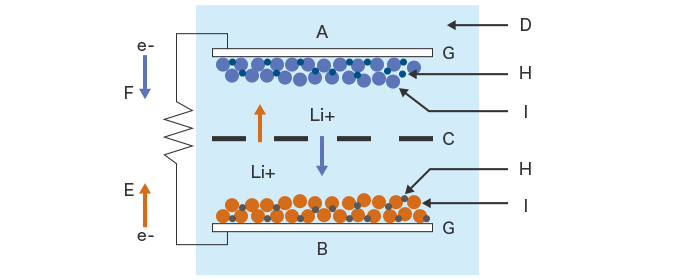

Die Beschichtung ist eine Kerntechnologie im Herstellungsprozess von Lithium-Ionen-Sekundärbatterien (LiBs). Spezifische auf dem Substrat beschichtete Materialien fungieren als positive Elektrode (Anode), negative Elektrode (Kathode) und Separator zu deren Isolierung, die zusammen die geschichtete Elektrode (Schichtkörper) bilden.

Beschichtung bei der Herstellung von Lithium-Ionen-Sekundärbatterien (LiBs)

- A. Negative Elektrode (Kathode)

- B. Positive Elektrode (Anode)

- C. Separator

- D. Elektrolyt

- E. Aufladung

- F. Entladung

- G. Stromabnehmer

- H. Bindemittel

- I. Aktive Masse

Beschichtung der positiven Elektrode (Anode)

- Beispiel eines positiven Elektrodenschlamms (lösungsmittelbasiert)

- Eine aktive Masse, ein leitfähiges Additiv, ein Bindemittel und ein organisches Lösungsmittel werden miteinander vermischt, um einen positiven Elektrodenschlamm herzustellen (für wasserbasierte Schlämme wird das organische Lösungsmittel durch Wasser ersetzt und CMC als Verdickungsmittel eingesetzt).

- Aktive Masse: Die zu verwendende aktive Masse hat einen signifikanten Einfluss auf Kapazität, Spannung und Eigenschaften. Die Auswahl der Materialien (z. B. Lithium-Kobaltoxid, Lithium-Manganat-Oxid oder Lithium-Eisen-Phosphat), Mischungsverhältnisse und Rührverfahren variieren je nach Hersteller.

- Leitfähiges Additiv: Dieser Zusatz wird verwendet, um den Innenwiderstand zu reduzieren und damit die Leitfähigkeit zu verbessern.

- Bindemittel: Bindemittel werden zum Verbinden von Mischmaterialien auf der Stromabnehmerfolie verwendet.

- Organisches Lösungsmittel: Dieses Lösungsmittel begünstigt das Mischen und Rühren der Materialien, um die gewünschte Viskosität des Schlamms zu erhalten, bis er für die Beschichtung geeignet ist.

- Beispiel einer positiven Elektrodenschlamm-Beschichtung

- Mit einem Düsenbeschichter wird eine bestimmte Dicke des positiven Elektrodenschlamms auf die Aluminiumfolie aufgebracht, die als Stromabnehmer dient. Die Dicke und das Gewicht der Elektrode haben einen signifikanten Einfluss auf die Energiedichte der Batterie. Es wird angenommen, dass dickere Schichten von Folien die Kapazität erhöhen und die Geschwindigkeitseigenschaften verringern. Auf der anderen Seite erhöhen dünnere Schichten von Folien die Geschwindigkeitseigenschaften und verringern die Kapazität.

Beschichtung der negativen Elektrode (Kathode)

- Beispiel eines negativen Elektrodenschlamms (lösungsmittelbasiert)

- Eine aktive Masse, ein leitfähiges Additiv, ein Bindemittel und ein organisches Lösungsmittel werden miteinander vermischt, um einen negativen Elektrodenschlamm herzustellen (für wasserbasierte Schlämme wird das organische Lösungsmittel durch Wasser ersetzt und CMC als Verdickungsmittel eingesetzt).

- Aktive Masse: Es wird ein hochleitfähiges Kohlenstoffmaterial (z. B. Graphit oder Lithiumtitanat) verwendet. In einigen Fällen kann auch ein leitfähiges Additiv für die negative Elektrode verwendet werden, um den Innenwiderstand zu reduzieren. Wie beim positiven Elektrodenaufschlamm hat die zu verwendende aktive Masse einen wesentlichen Einfluss auf Kapazität, Spannung und Eigenschaften. Die Auswahl der Materialien, der Mischungsverhältnisse und der Rührverfahren ist von Hersteller zu Hersteller unterschiedlich.

- Bindemittel: Bindemittel werden zum Verbinden von Mischmaterialien auf der Stromabnehmerfolie verwendet.

- Organisches Lösungsmittel: Dieses Lösungsmittel begünstigt das Mischen und Rühren der Materialien, um die gewünschte Viskosität des Schlamms zu erhalten, bis er für die Beschichtung geeignet ist.

- Beispiel für negativen Elektrodenaufschlamm

- Mit einem Düsenbeschichter wird eine bestimmte Dicke des negativen Elektrodenschlamms auf die Kupferfolie aufgebracht. Im Allgemeinen bildet die negative Elektrode eine dünnere Folienschicht als die positive Elektrode. Änderungen der Kapazitäts- und Leistungsmerkmale je nach Schichtdicke sind die gleichen wie bei der positiven Elektrodenbeschichtung. Auch die Kapazitätsbilanz zwischen der positiven und negativen Elektrode ist wichtig. In vielen Fällen muss, wenn der Beschichtungsfilm einer Seite dicker wird, auch der Beschichtungsfilm der anderen Seite verdickt werden.

Herstellungsverfahren von Separatoren

Im Folgenden wird der Herstellungsprozess des Separators beschrieben, der eine wichtige Komponente bei der Isolierung der positiven und negativen Elektroden darstellt. Die Beschichtung wird verwendet, um die Basisfolie hitzebeständig zu machen.

- Herstellungsprozess der Basisfolie: Die Basisfolie (eine mikroporöse Membran) wird aus Polyolefin-Folienmaterial hergestellt.

- Beschichtungsverfahren: Eine gleichmäßige Schicht aus Aramidbeschichtungsflüssigkeit (mit Aramidpolymer) wird auf die Basisfolie aufgebracht, um eine hitzebeständige Schicht zu bilden.

- Schneidverfahren: Die Folie wird auf die erforderliche Größe zugeschnitten.

Die immer beliebter werdenden EVs (Elektrofahrzeuge) und Haushaltsspeicherbatterien verwenden laminierte LiBs mit geschichteten Elektroden (Schichtkörper).

Der Herstellungsprozess für geschichtete Elektroden verwendet positive und negative Elektroden, die zum Stapeln in Bleche geschnitten wurden. Eine Schicht mit negativer Elektrode wird als äußerste Schicht platziert, und dann werden die anderen Komponenten in der Reihenfolge von Separator, positiver Elektrode, Separator, negativer Elektrode usw. darauf gestapelt. Diese gestapelten Komponenten werden mit Elektrolyt verpackt, um eine Zelle zu bilden.

Thema: Überprüfung der Beschichtungsqualität in der Batterieherstellung

Die Schichtdicke von Elektrodenmaterialien hat einen signifikanten Einfluss auf Kapazität, Spannung und Geschwindigkeit. Um eine Massenproduktion zu gewährleisten, die den geplanten Leistungen und Spezifikationen entspricht, ist es notwendig, eine kontinuierliche und gleichmäßige Beschichtung zur Einhaltung der Solldicke zu gewährleisten. Jedes Problem auf der beschichteten Oberfläche, wie z. B. Abweichungen in der Dicke oder zu hohe Randbereiche, hat einen signifikanten Einfluss auf die Qualität und Leistung der Batterie. Daher sind schnelle und hochpräzise Inline-Messungen und das Überprüfen von beschichteten Oberflächen enorm wichtig.

Die Einführung des konfokalen Wegmesssensors – geeignet für hochpräzise Inline-Messungen in Hochgeschwindigkeit – gewährleistet eine stabile Dickenmessung und -regelung, ohne von groben Oberflächen oder einem Material beeinträchtigt zu werden, auf denen der Laser nicht gut reflektiert.

Einführungsbeispiel: Schichtdickenmessung von opaken Materialien

Beschichtungsfehler, einschließlich hoher Kantenabschnitte, die durch übermäßige Kantendicke verursacht werden, können inline mit dem 2D/3D Laser-Profilsensor erkannt werden, der einen breiten durch einen Schlitz ausgesendeten Laserstrahl verwendet, um Formen zu messen.