Bearbeitungszentren

- 1. Hauptfunktionen und Merkmale

- 2. Entstehung und Entwicklung von Bearbeitungszentren

- 3. Allgemeiner Aufbau und Arten von Bearbeitungszentren

- 4. Unterschiede zwischen horizontaler und vertikaler Baurichtung

1. Hauptfunktionen und Merkmale

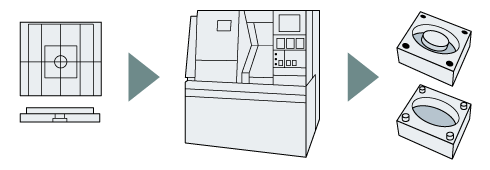

Heute sind Bearbeitungszentren in Produktionsstätten weit verbreitet. Neben ihrem Hauptzweck, dem Werkzeugbau, sind Bearbeitungszentren entscheidende Anlagen für die Bearbeitung von Metallteilen und Komponenten. So werden beispielsweise Bearbeitungszentren in der Automobilindustrie zum effizienten Schleifen und Bohren von Motorteilen sowie zur Herstellung von Matrizen für Karosserieteile eingesetzt. Viele andere Produkte, die im täglichen Leben und in der Industrie häufig verwendet werden, werden in Bearbeitungszentren hergestellt.

Bearbeitungszentren verfügen über eine computergestützte automatische Werkzeugwechselfunktion. Im der Regel muss ein Bediener die Werkzeuge auf einer NC-Werkzeugmaschine austauschen. Bearbeitungszentren verfügen jedoch über einen Wechselarm, der automatisch Werkzeuge aus einem Werkzeugmagazin entnimmt und austauscht, in dem die Werkzeuge während der Bearbeitung von Werkstücken gelagert werden. Dies spart Zeit und Aufwand bei der Umstellung von Standardwerkzeugen und ermöglicht so automatisierte und stromsparende Abläufe bei gleichzeitiger Kostensenkung.

In den letzten Jahren hat die Entwicklung von fünfachsigen Bearbeitungszentren, die zusätzlich zu den bisher eingesetzten drei Achsen mit zwei Drehachsen ausgestattet sind, die Bearbeitung von Formen mit noch größerer Komplexität ermöglicht.

2. Entstehung und Entwicklung von Bearbeitungszentren

Die Herstellung von Metallteilen beinhaltet im Allgemeinen das Schleifen von Oberflächen und Nuten sowie die Verwendung einer Reihe komplexer Bearbeitungsmethoden wie Bohren, Ausbohren (Vergrößern von Löchern) und Gewindeschneiden. Bisher wurden für diese Bearbeitungsprozesse selektiv verschiedene Schneidwerkzeuge wie Fräser, Schaftfräser, Bohrer, Bohrwerkzeuge und Gewindebohrer eingesetzt.

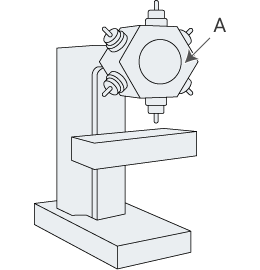

Mit dem Aufkommen der NC-Drehmaschinen wurde später eine manuell bedienbare Werkzeugwechselfunktion, bezeichnet als Werkzeugrevolver, entwickelt, die den Messerwechsel erleichtert. Bearbeitungszentren entwickeln diese Funktion durch computergesteuerten automatisierten Werkzeugwechsel weiter. Bearbeitungszentren können kontinuierlich mehrere Arten der gleichzeitigen Bearbeitung auf verschiedenen Oberflächen eines Werkstücks durchführen, was die Produktionseffizienz erheblich verbessert. Auch heute noch werden Bearbeitungszentren durch Fortschritte in der Bearbeitungsgenauigkeit und -geschwindigkeit von Jahr zu Jahr verbessert und sind damit ein wesentlicher Bestandteil des Fertigungsprozesses.

Besuchen Sie eine beliebige Metallfabrik, um eine Reihe von Bearbeitungszentren zu sehen, die Tag für Tag ununterbrochen arbeiten. Nur wenige Mitarbeiter vor Ort sind für die Überwachung der Maschinen erforderlich.

Bei NC-Drehmaschinen sind die Werkzeuge an einem Revolverkopf befestigt, der manuell gedreht wird.

- A

- Werkzeugrevolver

3. Allgemeiner Aufbau und Arten von Bearbeitungszentren

Bearbeitungszentren lassen sich aufgrund ihrer Struktur grob in drei Arten einteilen: Horizontal-, Vertikal- und Portalbaurichtung. Der horizontale Typ, der zuerst entwickelt wurde, kann einfach als eine Maschine definiert werden, bei der die Spindel, an der das Schneidwerkzeug befestigt ist, horizontal (oder parallel zum Boden) montiert ist. Im Gegensatz dazu haben vertikale Typen die Spindel aufrecht eingebaut. Portaltypen hingegen haben eine torartige Struktur, wobei die Spindel an der Decke des Tores nach unten gerichtet ist.

Am Beispiel des horizontalen Typs besteht die allgemeine Struktur eines Bearbeitungszentrums aus einem Basisteil, das unten ein Bett genannt wird, einem Sattel, der sich auf dem Bett bewegt, einem Tisch, der oben auf dem Sattel befestigt ist, um das Vormaterial zu platzieren, einer Säule, die senkrecht zum Bett installiert ist, und einem Spindelkopf, an dem die Schneidwerkzeuge befestigt sind.

4. Unterschiede zwischen horizontaler und vertikaler Baurichtung

Horizontale Bearbeitungszentren verfügen über eine seitlich austretende, messermontierte Spindel, die Werkstücke in horizontaler Richtung bearbeitet. Die Säule bewegt sich entlang der X-Achse, der Sattel entlang der Y-Achse und der Tisch entlang der Z-Achse; diese Kombination ermöglicht eine dreidimensionale Bearbeitung. Darüber hinaus verfügen einige Modelle über eine B-Achse, die den Tisch horizontal dreht, so dass die Materialbearbeitung mit insgesamt vier Achsen möglich ist.

Ein Vorteil der horizontalen Baurichtung ist die Möglichkeit, vier Oberflächen eines Werkstücks - bei Verwendung eines vierachsigen Bearbeitungszentrums mit B-Achse - gleichzeitig zu bearbeiten. Dadurch entfällt für den Bediener das manuelle Umschalten der vier Seiten des Werkstücks und trägt somit auch zu einer höheren Bearbeitungsgenauigkeit bei. Darüber hinaus ermöglicht die Bearbeitung aus der Horizontalen das Herunterfallen der Späne, was verhindert, dass sich die Späne auf dem Werkstück ansammeln und sich in die Klinge bohren.

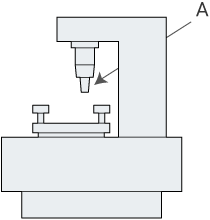

Umgekehrt befindet sich die Spindel bei vertikalen Bearbeitungszentren in einer vertikalen Position, und die Werkstücke werden von oben bearbeitet. Meist verfährt der Tisch horizontal auf der X- und Y-Achse, und die Spindel bewegt sich vertikal, was eine dreiachsige Bearbeitung ermöglicht.

Im Vergleich zu horizontalen Typen, bei denen sich die Spindel seitlich am Werkstück befindet, benötigen vertikale Typen weniger Bauraum und sind daher eine beliebte Wahl. Durch die Bearbeitung von oben auf dem Werkstück wird dem Bediener außerdem die Arbeit während des Vergleichs der Bearbeitung mit den Konstruktionszeichnungen ermöglicht. Bei der Bearbeitung auf der Oberseite des Werkstücks sammeln sich jedoch Späne auf dem Werkstück an, sodass ein Gebläse mit Druckluft oder ein Spülen mit Schmiermittel erforderlich ist, um die Späne entsprechend zu entfernen.

- A

- Spindel mit angebrachtem Werkzeug