Betrachtung und Messung nach dem thermischen Spritzen mit einem Digitalmikroskop

Thermisches Spritzen ist eine Oberflächenbehandlungstechnik, bei der durch das Aufsprühen von geschmolzenen Materialien wie Metallen, Keramiken und Cermets eine funktionelle Beschichtung auf der Oberfläche von Teilen entsteht. Diese Technik wird für verschiedene Zwecke eingesetzt, z. B. zur Verbesserung der Verschleißfestigkeit, der Korrosionsbeständigkeit, der Isolationseigenschaften und zur Wiederherstellung der Abmessungen. In diesem Abschnitt werden Beispiele für die Verwendung von Digitalmikroskopen zur Betrachtung und Messung von Oberflächen und Beschichtungen nach dem thermischen Spritzen vorgestellt.

- Was ist thermisches Spritzen?

- Merkmale des thermischen Spritzens

- Ziele und Auswirkungen des thermischen Spritzens

- Übliche Methoden des Thermischen Spritzens

- Beispiele für die Betrachtung und Messung nach dem thermischen Spritzen mit einem Digitalmikroskop

Was ist thermisches Spritzen?

Das thermische Spritzen ist eine Technik zur Oberflächenveränderung, bei der eine funktionelle Beschichtung durch das Auftragen von Materialien in Form eines Spritzstrahls entsteht. Materialien wie Metalle, Keramiken und Cermets werden mit Gasen oder Elektrizität geschmolzen und auf die Oberflächen der Teile aufgesprüht. Die aufgespritzten geschmolzenen Partikel kühlen sofort ab und bilden eine funktionelle Beschichtung.

Merkmale des thermischen Spritzens

- Mit diesem Verfahren können Oberflächen von Teilen aus verschiedensten Materialien wie Metallen, Keramiken und Kunststoffen bearbeitet werden.

- Zum Spritzen eignen sich viele verschiedene Materialien, z. B. Metalle, Keramik und Cermets.

- Die Hitzeeinwirkung ist gering und es gibt fast keine thermische Verformung.

- Es gibt keine Begrenzung bei den Abmessungen der Teile.

- Es ist möglich, das thermische Spritzen nur auf bestimmten Flächen durchzuführen.

- Unbewegliche Objekte, wie z. B. Pfeiler, können vor Ort behandelt werden.

Ziele und Auswirkungen des thermischen Spritzens

- Rostschutz, Korrosionsschutz, Chemikalienbeständigkeit

- Schutz vor Korrosion durch Rost und vor Korrosion, die durch chemische Reaktionen verursacht wird.

- Hitzebeständigkeit, Wärmedämmung

- Schutz vor Hochtemperaturkorrosion und Temperaturanstieg auf den Oberflächen der Teile.

- Schmierung, Verschleißfestigkeit

- Poröse Beschichtungen bieten eine hohe Schmierleistung und verbessern die Lebensdauer.

- Leitfähigkeit, Isolierung

- Es ist möglich, die Leitfähigkeit durch das Aufsprühen von Metallen und die Isolationseigenschaften durch das Aufsprühen von Keramiken zu verbessern.

- Wiederherstellung der Abmessungen

- Es ist möglich, durch Verschleiß oder Korrosion beschädigte Teile wiederherzustellen und deren Abmessungen durch Überlagerung von Materialien zu korrigieren.

- Antihaft-Behandlung

- Schutz vor Anhaften von klebrigen Materialien.

Übliche Methoden des Thermischen Spritzens

Spritzen mit Brennstoff-Sauerstoff-Flamme

- Flammspritzen

- Bei diesem thermischen Spritzverfahren werden die zu spritzenden Materialien in einer in Luft brennenden Flamme, die mit brennbaren Gasen, wie Acetylen, und Sauerstoff gefüllt ist, geschmolzen und beschleunigt. Es gibt zwei Varianten: Pulverflammspritzen und Drahtflammspritzen.

- Hochgeschwindigkeitsflammspritzen

- Bei dieser Methode prallen die Spritzmaterialien mit Überschallgeschwindigkeit auf das Material des Werkstücks. Die Beschichtung wird durch das Verbrennen von flüssigem Brennstoff (Kerosin) und Sauerstoff gebildet.

Elektrisches Spritzen

- Lichtbogenspritzen

- Bei diesem thermischen Spritzverfahren wird ein Lichtbogen zwischen den Spitzen zweier Metalldrähte (thermische Spritzmaterialien) erzeugt, um diese zu schmelzen. Die geschmolzenen Materialien werden dann mit einem Druckluftstrahl ausgeblasen.

- Plasmaspritzen

- Bei dieser Methode des thermischen Spritzens werden Spritzmaterialien einer Plasmaflamme zugeführt, die mit Überschallgeschwindigkeit auf das Zielmaterial trifft und so die Beschichtung bildet.

Beispiele für die Betrachtung und Messung nach dem thermischen Spritzen mit einem Digitalmikroskop

Im Folgenden werden die neuesten Beispiele für die Betrachtung und Messung nach dem thermischen Spritzen mithilfe eines Digitalmikroskops der Modellreihe VHX von KEYENCE vorgestellt.

VHX-E20, 80×, Ringbeleuchtung

Links: Ohne optischen Schatteneffekt-Modus

Rechts: Mit optischem Schatteneffekt-Modus

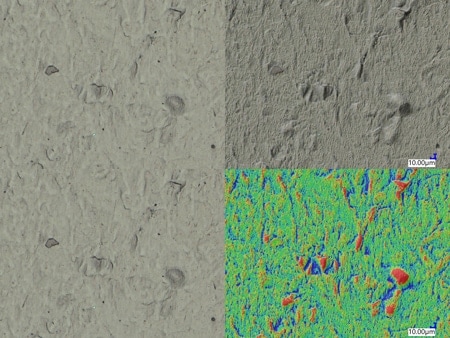

VHX-E100, 300×, Koaxialbeleuchtung

Links: Ohne optischen Schatteneffekt-Modus

Oben rechts: Mit optischem Schatteneffekt-Modus

Unten rechts: Inklusive Höhenfarbendarstellung

Betrachtung der Oberfläche nach dem thermischen Spritzen

VH-ZST, 200×, Ringbeleuchtung + Multi-Lighting

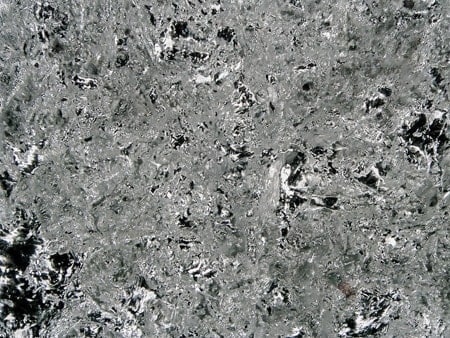

Betrachtung von Kratzern auf einer thermischen Spritzschicht

VH-ZST, 150×, Ringbeleuchtung + Multi-Lighting

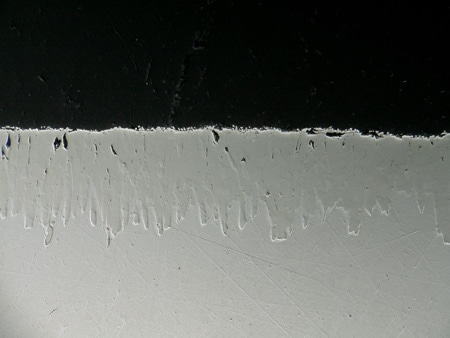

Betrachtung einer thermisch gespritzten Beschichtung

VH-Z500, 500×, Koaxialbeleuchtung + HDR

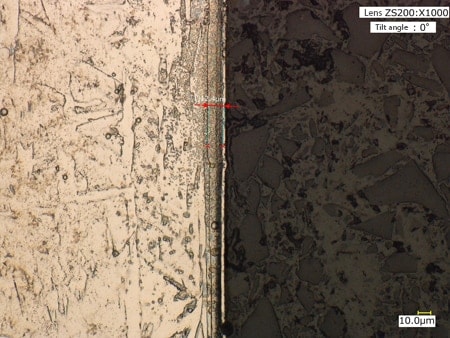

Dickenmessung einer thermischen Spritzschicht

ZST, 1000×, Koaxialbeleuchtung