Maßhaltigkeitsprüfung von Betonfertigteilen

Die Abmessungen von Betonfertigteilen wie Stahlbetonsegmenten und Stützmauern wurden in der Regel nach dem Bau mit Messschiebern, Maßbändern und Theodoliten gemessen. Diese Messungen reichten jedoch nicht aus, um Anforderungen wie größere Strukturen und eine schnellere Konstruktion unter Beibehaltung der Maßgenauigkeit zu erfüllen.

Dieser Abschnitt befasst sich mit den jüngsten Änderungen der Qualitätsanforderungen in der Betonfertigteilindustrie und der Verbesserung der Effizienz von Maßhaltigkeitsprüfungen, die einen großen Einfluss auf die Qualität haben. Am Beispiel von Stahlbetonsegmenten wird die Notwendigkeit der Maßhaltigkeitsprüfung von Fertigteilen und deren Messpunkte erläutert und aufgezeigt, wie die Effizienz der Messung verbessert werden kann.

- Was sind Betonfertigteile?

- Notwendigkeit der Maßhaltigkeitsprüfung von Stahlbetonsegmenten

- Auswirkungen von Maßfehlern in Stahlbetonsegmenten

- Maßhaltigkeitsprüfung von Stahlbetonsegmenten

- Probleme der Maßhaltigkeitsprüfung von Stahlbetonsegmenten und ihre Lösungen

- Messung von Betonfertigteilen und Schalungen

- Statistische Analyse und Erstellung von Prüfberichten

- Optimierung der Maßhaltigkeitsprüfung von Betonfertigteilen

Was sind Betonfertigteile?

Betonfertigteile, eine Art sekundäres Betonprodukt, werden in Produktionsanlagen hergestellt und dann zur Baustelle transportiert, wo sie verwendet werden. Zu den vorgefertigten Betonprodukten gehören Stützmauern und Kastendurchlässe. Stahlbetonsegmente, die für die Abschirmung von Tunneln verwendet werden, sind ein weiteres Beispiel für Betonfertigteile.

Stahlbetonsegmente, die hauptsächlich aus Beton hergestellt werden, sind Betonfertigteile, die ein wesentlicher Bestandteil der Schildvortriebsmethode sind. Bei dieser Methode werden Stahlbetonsegmente eingebaut, um die Wände eines Tunnels auszukleiden, während er mit einer Schildmaschine gebohrt wird.

Notwendigkeit der Maßhaltigkeitsprüfung von Stahlbetonsegmenten

Stahlbetonsegment werden aus Stahlbeton hergestellt, in den Bewehrungsstäbe oder Spannbeton eingearbeitet sind.

Spannbetonprodukte haben eine höhere Festigkeit gegenüber Zugkräften als Stahlbeton. Spannbeton ist weniger rissempfindlich als Stahlbeton, was die Herstellung von Segmenten mit höherer Wasserdichtigkeit ermöglicht.

Für Stahlbetonsegmente ist eine hohe Festigkeit erforderlich, um die Tunnel vor dem großen Druck zu schützen, der durch Erde und Sand, Grundwasser und andere Materialien erzeugt wird. Daher ist nicht nur für die Gesamtform der einzelnen Segmente, sondern auch für ihre Verbindungen und Dichtungsnuten eine strenge Maßgenauigkeit erforderlich.

Auswirkungen von Maßfehlern in Stahlbetonsegmenten

Ein Tunnel ist in Querschnitte unterteilt, die in Abständen von mehreren Metern angeordnet sind. Jedes Segment ist mit einem Ring ausgekleidet, der durch die Verbindung von Stahlbetonsegmenten gebildet wird. Die Segmente werden in radial geteilten Formen hergestellt, um den Transport und die Montage zu erleichtern. Bei der Montage werden die Ringe so verbunden, dass sie die gesamte Länge des Tunnels auskleiden. Die Anzahl der Segmente, aus denen ein Ring besteht, ist proportional zum Durchmesser des Tunnels. Bei Tunneln wird eine enorme Anzahl von Segmenten verwendet, sodass selbst kleine Maßfehler in einem Segment nach dem Bau zu großen Abweichungen führen können.

Wenn bei der Konstruktion Fehler auftreten, ist ein hoher Arbeitsaufwand erforderlich, um diese zu korrigieren, und die daraus resultierenden Fugenfehler können die Festigkeit und die Wasserdichtigkeit beeinträchtigen. Daher ist die Maßhaltigkeitsprüfung von Stahlbetonsegmenten wichtig und muss streng kontrolliert werden.

Maßhaltigkeitsprüfung von Stahlbetonsegmenten

Im Gegensatz zu Beton, der vor Ort gegossen wird, können vorgefertigte Stahlbetonsegmente nicht nur während des Herstellungsprozesses, sondern auch durch die während der Bauarbeiten auftretenden Kräfte verformen. Die Qualität der gesamten Konstruktion kann durch Messung der Verformung verbessert werden, um festzustellen, ob sie innerhalb der Toleranzen liegt.

Maßhaltigkeitsprüfungspunkte

- A

- Segmentverbindung

- B

- Dichtungsnut

- C

- Ringfuge

Neben der Messung der Gesamtform von Stahlbetonsegmenten, wie Breite, Länge, Radius, Verzug, Formunterschiede, Verdrehung und Bogenlänge, sind die Abmessungen und Formen von Segmentverbindungen, Ringverbindungen und sogar Wasserdichtungsnuten wichtige Messpunkte. Die Genauigkeit der Stahlbetonsegmente wird streng kontrolliert, um eine reibungslose Montage auf der Baustelle zu gewährleisten, da die Toleranzen selbst bei Ringen mit einem Durchmesser von mehr als 15 m nur 4 mm betragen.

Es gibt viele Formen von Stahlbetonsegmenten, wie z.B. flache und kastenförmige. Aber es gibt auch verschiedene Arten von Verbindungen und Dichtungsnuten. In diesem Abschnitt werden typische flache Stahlbetonsegmente im Beispiel erläutert.

Gesamtform des Segments

Die Breite der Segmente nimmt zu, um die Wasserdichtigkeit der Tunnel zu verbessern, den Bedarf an Metallverbindungen und Abdichtungsmaterialien zu verringern und die pro Tunnellänge erforderliche Montagezeit zu reduzieren. Größere Segmentbreiten erhöhen das Gewicht der Segmente und den auf die einzelnen Ringe ausgeübten Erddruck, wodurch sich die auf die Ringverbindungen wirkenden Scherkräfte erhöhen. Dies verringert die Widerstandsfähigkeit gegen Druckbeanspruchung, so dass die Segmente leichter von Rissen, Ausbrüchen und Dehnungen betroffen sind. Neben der Gesamtform der einzelnen Segmente vor der Montage ist die Form der zusammengesetzten Ringe ein wesentliches Element der Messung.

Segmentverbindung

Zu den Segmentverbindungen, die die einzelnen Segmente mit den benachbarten Segmenten verbinden, gehören Schraubverbindungen mit Bolzen, Schrauben und Unterlegscheiben, Bolzeneinsteckverbindungen und keilförmige Metallbeschlagverbindungen. Die am häufigsten verwendete Art der Verbindung für Stahlbetonsegmente ist die Spannverbindung, bei der Bolzen, Schrauben (Direktmontage) und Unterlegscheiben verwendet werden. Die für diesen Typ verwendeten Bolzen werden auf Gelenkplatten montiert. Die Positionen und Winkel der Innen- und Außengewinde der Bolzen sind wichtige Messpunkte.

Spannbeton und Betonfertigteile haben im Grunde keine Verbindungen, die den Segmenten Zugfestigkeit verleihen, wie z. B. Bolzen, da Spannbeton zwischen den Segmenten und zwischen den Ringen angebracht werden kann.

Ringfuge

Bei Ringfugensegmenten, einer Art von Stahlbetonsegmenten, ist die Genauigkeit der Dämpfungskeile, die die Ringe verbinden, wichtig. Die Dämpfungskeile sind bogenförmige Konkavitäten und Konvexitäten mit unterschiedlichen Krümmungswerten. Diese Keile sind auf dem gesamten Umfang der Ringfuge angeordnet und verteilen die Spannung in radialer Richtung. Ist die Maßgenauigkeit der Dämpfungskeile gering, ist die Festigkeit gegen Scherkräfte nicht ausreichend. Dadurch konzentriert sich die Spannung auf die Fugen und die sie umgebenden Bereiche, was zu Rissen führt. Der Grad der Spannungskonzentration ist an den Ringfugen und den sie umgebenden Bereichen besonders hoch und in der Mitte der Segmentbreite eher niedrig, sodass die Maßhaltigkeitsprüfung der Fugen sehr wichtig ist.

Dichtungsnut

Wenn die Maßgenauigkeit der Wasserdichtungsfugen gering ist, werden die Oberflächen der Fugen, die mit den Dichtungsmaterialien in Berührung kommen, beansprucht, was zu Abplatzungen oder Rissen an den Kanten führt. Ungenaue Abmessungen von Wasserdichtungsfugen können sogar die montierten Segmentkanten beschädigen, insbesondere wenn Dichtungsmaterial verwendet wird, das aufgrund des Ausdehnungsdrucks und anderer Faktoren in Wasser aufquillt. Aus diesen Gründen müssen die Position, die Abmessungen und die Form der Wasserdichtungsfugen unter Berücksichtigung der Form und der Art der Dichtungsmaterialien gemessen werden.

Überdeckungstiefe

Die Überdeckungstiefe ist die Tiefe von der Betonoberfläche bis zur Oberfläche der im Beton eingebetteten Bewehrungsstähle und hat einen großen Einfluss auf die Korrosionsbeständigkeit der Bewehrungsstähle. Wenn die Überdeckung nicht ausreicht, dringt Wasser in den Beton ein, wenn er sich neutralisiert oder Risse bekommt, und lässt die Bewehrungsstähle rosten. Verrostete Bewehrungsstäbe bieten nicht die vorgesehene Festigkeit. Die Überdeckungstiefe wird durch das Baunormengesetz und die japanischen architektonischen Standardspezifikationen für Stahlbeton und andere vom japanischen Institut für Architektur herausgegebene Normen festgelegt. Die angegebene Tiefe unterscheidet sich je nachdem, für welchen Teil einer Struktur sie verwendet wird.

Probleme der Maßhaltigkeitsprüfung von Stahlbetonsegmenten und ihre Lösungen

Bei Fertigteilen wie z. B. Stahlbetonsegmenten ist es wichtig, nicht nur die Abmessungen der fertigen Produkte zu messen, sondern auch die Einbauwinkel während des Baus. Bisher wurden diese Messungen mit Maßbändern und Theodoliten durchgeführt. Fehler während der Konstruktion wurden durch Einfügen von Unterlegplatten korrigiert. Die Messung und der Abgleich nahmen jedoch viel Zeit in Anspruch, was zu einer längeren Bauzeit führte. Außerdem ist es nicht möglich, 3D-Formen direkt mit Handmessmitteln wie Maßbändern und Messschiebern zu messen. Daher wurden die Abmessungen der 3D-Formen indirekt durch Berechnungen aus den Werten der messbaren Punkte ermittelt. Das grundlegende Problem dieser üblichen Methode ist die Notwendigkeit, diese Berechnungen durchzuführen.

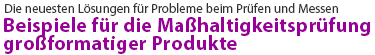

Um diese Probleme zu lösen, werden in immer mehr Fällen die neuesten 3D-Koordinatenmessgeräte (KMG) eingesetzt. Das Mobile 3D-Koordinatenmessgerät der Modellreihe WM von KEYENCE ermöglicht mit dem kabellosen Messtaster eine hochpräzise Messung von großflächigen Messobjekten wie z. B. Stahlbetonsegmenten. Selbst vertiefte Bereiche von Messobjekten können ohne Bewegungseinschränkungen innerhalb des Messbereichs erreicht werden, was Messungen durch eine einzelne Person ermöglicht, die das Messobjekt einfach mit dem Messtaster antasten kann. Im Gegensatz zu Messungen mit Messinstrumenten wie Messschiebern, Maßbändern und Theodoliten variieren die Ergebnisse nicht, was eine quantitative Messung ermöglicht.

Optimierung der Maßhaltigkeitsprüfung von großformatigen Messobjekten, Sicherstellung der Konstruktionsgenauigkeit vor Ort

Großflächige Stahlbetonsegmente werden in der Regel von zwei Personen mit Maßbändern oder Messschiebern gemessen. Außerdem sind diese Messungen aufgrund der großen Anzahl von Messpunkten sehr arbeitsintensiv.

Mit der Modellreihe WM ist es für eine einzelne Person möglich, die Messung großformatiger Produkte mit Längen von mehreren Metern problemlos durchzuführen. Mit dem kabellosen Messtaster gibt es zudem keine Bewegungseinschränkungen, wodurch die Messung von vertieften Bereichen von Messobjekten ermöglicht wird. Es ist möglich, die Schraubenteilung und die Form der Dichtungsfuge von Segmentverbindungen sowie die Gesamtform des Segments zu messen. Darüber hinaus ist die Modellreihe WM tragbar und erfüllt damit die Anforderung, die 3D-Arbeitsgenauigkeit vor Ort zu messen, was mit herkömmlichen 3D-Koordinatenmessgeräten (KMG) nicht möglich ist.

Messung von großen Radien und Bogenlängen, Kontrolle von Verzug und Formunterschieden

Die Messung von Produkten mit einem großen Radius und einer großen Bogenlänge mit Maßbändern oder Messschiebern erweist sich als schwierig. Außerdem ist es nicht möglich, Verzug oder Formunterschiede genau zu messen, da sie aus den Messungen an mehreren Punkten berechnet werden müssen.

Mit der Modellreihe WM lassen sich auch solche Messobjekte problemlos messen. Es ist möglich, dass eine einzelne Person den Radius, die Bogenlänge und sogar 3D-Messungen, wie z. B. Schnittwinkel, durch einfaches Antasten der zu messenden Punkte mit dem handgeführten Messtaster in einem Bereich von bis zu 25 m messen kann. Auch die Höhenunterschiede von Verzug und Formunterschiede können mit Farbkarten angezeigt werden, so dass die Oberflächenbedingungen auf einen Blick überprüft werden können. Diese Vorteile ermöglichen es, Verbindungen vor der Montage auf Probleme und während der Montage auf Risiken zu prüfen.

Messung von Betonfertigteilen und Schalungen

Zur Herstellung von Betonfertigteilen muss jedes Segment mit einem anderen Segment oder anderen Teilen mit hoher Genauigkeit verbunden werden. Die Formen, die zur Herstellung von Betonfertigteilen verwendet werden, müssen auf Beschädigungen überprüft werden, da sie eine wichtige Rolle für die Maßhaltigkeit spielen. Um die Qualität von Betonfertigteilen zu verbessern und die Fehlerquote nach der Montage zu senken, müssen die Abmessungen der Formen genau geprüft und die Abmessungen der fertigen Betonfertigteile gemessen werden.

Messungen der Ebenheit und des Rillenabstands von Verbindungsflächen

Die Ebenheit wird gemessen, um die Genauigkeit der Verbindungsflächen zwischen Segmenten und Ringen zu bestimmen. Zudem müssen die Rillenabstände, die zum Verbinden von Segmenten mit anderen Teilen dienen, genau geprüft werden, da die Genauigkeit einen großen Einfluss auf die Festigkeit der Verbindungen hat.

Wenn die Ebenheit mit einem Maßband oder einem Messschieber überprüft wird, werden mehrere Punkte gemessen. Diese Prüfmethode ist nicht wirklich genau, da fehlerhafte Abmessungen in nicht vermessenen Bereichen übersehen werden. Diese Methode ist auch nicht effizient, da sie zwei Personen erfordert und viel Zeit in Anspruch nimmt.

Die Modellreihe WM ermöglicht eine einfache Messung der Ebenheit durch einfaches Antasten der Messpunkte mit dem kabellosen Messtaster und eine visuelle Überprüfung der Höhenunterschiede mit Hilfe der Farbkartenanzeigefunktion. Zusätzlich zu den einfachen linearen Abständen können auch 3D-Elemente wie Diagonalen und Ebenenwinkel gemessen werden.

Messung der Form

Betonfertigteile werden geformt, indem Beton in eine Form gegossen und durch Vibration verklumpt und verdichtet wird.

Die Formen verformen sich im Laufe der Herstellung vieler Produkte aufgrund von Vibrationen, Spannungen und der Reibung des Betons, die beim Verdichten entstehen. Wenn sich die Formen verformen, ändern sich die Abmessungen und verursachen Maßfehler in den Produkten. Die Messung der Abmessungen von Formen während der Montage kann die Freigabe fehlerhafter Produkte verhindern. Große Gussformen verfügen jedoch über viele Messpunkte. Die Messung dieser Maße mit Handmessmitteln, wie z. B. Maßbändern, erfordert viel Zeit und mindestens zwei Personen.

Mit der Modellreihe WM können selbst große Formen durch einfaches Antasten der zu messenden Punkte mit dem kabellosen Messtaster gemessen werden. Es ermöglicht natürlich eine Messung durch eine einzelne Person, wodurch die mit den üblichen Methoden benötigte Messzeit drastisch reduziert wird.

Statistische Analyse und Erstellung von Prüfberichten

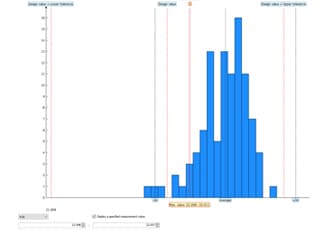

Um die Produktqualität zu kontrollieren, müssen Maßgenauigkeit und Prozessfähigkeiten kontrolliert werden. Es müssen Systeme eingerichtet werden, in denen Messergebnisse digital erfasst und nach vorgegebenen Regeln und Systemen gespeichert werden. Bilder von Messpunkten müssen mit Links zu den entsprechenden Messergebnissen verwaltet werden.

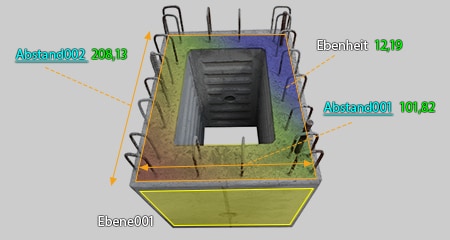

Statistische Wertprüfung und Qualitätskontrolle

Zur Kontrolle der Qualität von Betonsegmentprodukten werden die folgenden statistischen Schlüsselwerte benötigt: Pass/Fail-Zahlen, Maximalwert, Minimalwert, Durchschnitt, σ, 3σ, 6σ und Cpk. Darüber hinaus sind Trenddiagramme, die Veränderungen in statistischen Werten anzeigen, und Histogramme, die Schwankungen anzeigen, wichtige Hilfsmittel für das Management von Produktsymptomen. Die Informationen aus diesen Diagrammen sind wichtig, um die Verschlechterung der Formen zu verstehen und Betonsegmente mit stabiler Qualität herzustellen.

Ausstellen von Prüfberichten

Die Aufnahme von Messwerten und Fotos der Messpunkte in die Prüfberichte macht die Situation der Messung sehr deutlich. Diese Berichte tragen auch erheblich zur Vereinfachung der Bestätigungsarbeit bei der Lieferung und Abnahme von Produkten bei.

Die Modellreihe WM speichert Messergebnisse automatisch auf ihrer Festplatte. Die für die Qualitätskontrolle erforderlichen Daten werden automatisch aus den gespeicherten Daten extrahiert, sodass jeder statistische Wert leicht überprüft werden kann. Zudem können Messergebnisse automatisch in Prüfberichte verwandelt werden. Die Prüfberichte können zur besseren Verständlichkeit mit Fotos versehen werden. Die Berichte verwenden das Rich Text Format (RTF), sodass sie leicht bearbeitet werden können.

Optimierung der Maßhaltigkeitsprüfung von Betonfertigteilen

Die Modellreihe WM ermöglicht die genaue Messung der Form von Stahlbetonsegmenten durch eine einzelne Person durch einfache Antasten der Messobjekte mit dem kabellosen Messtaster. Die Modellreihe WM bietet außerdem die im Folgenden aufgeführten Vorteile.

- Hochpräzise Messung über einen großen Bereich

- Ein großer Messbereich bis zu 25 m kann mit hoher Genauigkeit gemessen werden. Die Modellreihe WM ist mit einem Navigationsmessmodus ausgestattet, der die Messung am selben Punkt nach einem gespeicherten Messverfahren ermöglicht, sodass jeder die gleichen Messdaten erhalten kann.

- Das tragbare Gehäuse kann vor Ort platziert werden

- Die Haupteinheit kann auf dem Rollwagen bewegt werden. Die Modellreihe WM kann auf die Baustelle gebracht werden und misst umgehend den Stand der Arbeiten.

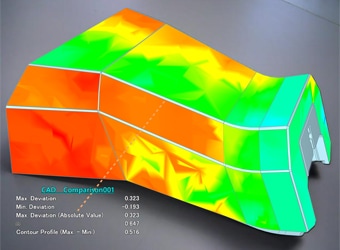

- Prüfung mit 3D-CAD-Daten

- Es sind Vergleichsmessungen zwischen einem zu messenden Teil und einer aus einer 3D-CAD-Datei importierten Form möglich. Die Abweichungen vom Bauteil zur 3D-CAD-Zeichnung können als Fehlfarbenvergleich dargestellt werden. Dies ist hilfreich bei Messungen von Freiformflächen und Profiltoleranzen.

- Messergebnisse können als 3D-Modelle ausgegeben werden.

- Gemessene Elemente können als STEP/IGES-Datei exportiert werden. 3D-CAD-Daten können auf der Grundlage der Messergebnisse eines tatsächlichen Produkts erstellt werden, auch wenn keine Zeichnung vorhanden ist.

Die Modellreihe WM bietet leistungsstarke Unterstützung nicht nur für die Formvermessung der Teile von Stahlbetonsegmenten und Ringen nach dem Einbau, sondern auch für die Datenanalyse und die Erstellung von Prüfberichten. Sie verbessert die Effizienz der Herstellung von Stahlbetonsegmenten und der für die Abschirmung unerlässlichen Arbeiten erheblich.