Optimierung der Maßhaltigkeitsprüfung von Rammen und Stahlrohrpfählen

In den letzten Jahren haben sich Katastrophen großen Ausmaßes gehäuft, die früher nur alle paar Jahrzehnte vorkamen. Angesichts der Schäden durch diese Katastrophen wächst landesweit das Bewusstsein für die Katastrophenvorsorge. Da die Schäden durch Erdbeben und Taifune besonders schwerwiegend sind, drängt der von der Regierung veröffentlichte nationale Resilienzplan darauf, die Fundamente von Gebäuden zu verstärken und ihre Genauigkeit zu verbessern.

Die Maßgenauigkeit der Pfähle, der wichtigsten Teile des Erdbaus und der für den Bau verwendeten Rammen hat großen Einfluss auf die Ausführung. Darüber hinaus ist eine effizientere Fertigung dringend erforderlich, um die steigende Zahl von Bauvorhaben zu bewältigen.

Dieser Abschnitt befasst sich mit der Maßhaltigkeitsprüfung von Rammen und Pfählen und vermittelt grundlegende Kenntnisse über die Mechanismen und Rammverfahren von Rammgeräten, Probleme bisheriger Messmethoden und deren Lösungen.

- Was ist eine Ramme?

- Aufbau von Rammen und Pfählen

- Notwendigkeit der Maßhaltigkeitsprüfung von Rammen und Pfählen

- Maßhaltigkeitsprüfung von Rammen und Pfählen

- Probleme der Maßhaltigkeitsprüfung von Rammen und Pfählen und ihre Lösungen

- Optimierung der Maßhaltigkeitsprüfung von Rammen und Stahlrohrpfählen

Was ist eine Ramme?

Eine Ramme, auch Pfahlramme genannt, ist eine Baumaschine, die zur Errichtung des Fundaments Pfähle in den Boden treibt. Es gibt verschiedene Rammverfahren, darunter Hammerschlag, Pressen und Bohren, sowie Verfahren, die Hammer und Pressen kombinieren. Das Einpressen von Pfählen wird als Einpressverfahren bezeichnet, und ein typisches Beispiel ist das Vollschalungsverfahren*. Die Einpressmethode verursacht keine baubedingten Umweltbelastungen wie Vibrationen und Lärm und wird daher auf verschiedenen Baustellen eingesetzt. Bei Rammarbeiten mit Hämmern oder Bohrern gibt es auch Optionen, die mit Rücksicht auf die Umgebung eingesetzt werden können, wie z. B. die Ausstattung mit Lärmminderern.

- Vollschalungsverfahren:

- Bei dieser Methode werden Stahlrohrpfähle, so genannte Vortreibrohre, gedreht und in die gesamte Länge eines Bohrlochs geschoben, um so die Bohrlochwand während des Bohrens zu schützen. Erde und Sand, die sich beim Bohren in den Vortreibrohren angesammelt haben, werden mit Werkzeugen wie Hammergreifern entfernt, und in das entstandene Loch wird Beton gegossen.

Aufbau von Rammen und Pfählen

Es gibt drei Arten von Rammen, wie unten aufgeführt.

- Hammerschlag

- Pfähle werden in den Boden gerammt, Hierbei wird der Pfahl mit einem großen Schlaghammer durch Schläge oder Vibration in den Boden getrieben.

- Einpressen

- Die Pfähle werden durch ihr Eigengewicht hydraulisch eingetrieben.

- Bohren

- Die Pfähle werden in den Boden gerammt, indem sie mit einem Schneckenbohrer, z. B. mit einer Bohrschnecke, in den Boden gebohrt werden.

Zu den Pfahltypen gehören Stahlrohrpfähle und H-Balken. In diesem Abschnitt werden die Aufbauten von Hydraulikrammen, einer typischen Ramme, und Stahlrohrpfählen erläutert.

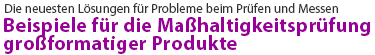

Hydraulikramme (Hydraulikhammer)

Hydraulikrammen, auch bekannt als Hydraulikhämmer, schlagen den Pfahl mit einem Stoßheber, der nach unten gedrückt und durch die Kraft eines Hydraulikhammers beschleunigt wird. Im Vergleich zu Rammen, die nur die Schwerkraft des Stoßhebers nutzen, kann die Länge des Hammers reduziert werden. Außerdem ist der Umfang, der pro Schlag gerammt wird, größer und die Schlagbewegung kann viele Male wiederholt werden, was die Bauzeit verkürzen kann.

- A

- Hydraulikhammer

- B

- Stoßheber

- C

- Stahlrohrpfahl

Stahlrohrpfahl

Stahlrohrpfähle werden aus SKK400- oder SKK490-Stahl hergestellt. Um sich in den Boden zu graben, sind die Pfahlspitzen mit harten Klingen ausgestattet, die sich durch harte Objekte wie Felsen und Gestein graben können. Zudem müssen die Pfähle über eine präzise zylindrische Form verfügen.

Ein Vortreibrohr zum Beispiel, ein Stahlrohrpfahl, der für das Vollschalungsverfahren verwendet wird, ist mit einem ersten Rohr an dem Ende ausgestattet, das in Grabungsrichtung liegt. Die Spitze des ersten Rohrs ist mit Lamellen versehen. Um präzise vertikal in tiefe Schichten zu graben, verfügen die Bohrrohre über eine präzise zylindrische Form. Die Schneide am ersten Rohrende ist mit superharten Meißeln aus Wolframkarbid oder anderen harten Materialien ausgestattet, um Felsbrocken und Gestein zu zerkleinern.

- A

- Gehäuserohr

- B

- Erstes Rohr

- C

- Schneide

Notwendigkeit der Maßhaltigkeitsprüfung von Rammen und Pfählen

Rammenteile werden in Blechbearbeitungswerken hergestellt. Die Materialien vieler Teile durchlaufen Bearbeitungsprozesse, wie Schneiden und Schweißen, mit Robotern oder automatischen Geräten, aber feine Teile werden manuell von erfahrenen Arbeitern bearbeitet. Nach den oben genannten Prozessen werden die Teile auf Fünf-Seiten-Drehzentren oder ähnlichen Anlagen weiter bearbeitet und dann zusammengesetzt. Die Herstellung von Pfahlrammen besteht aus vielen Prozessen, so dass sich die Abmessungen der Teile aufgrund verschiedener Faktoren wie Hitze bei Schweißverfahren oder Bearbeitungsdruck bei Schneidverfahren ändern können.

Die Maßgenauigkeit der Pfähle hat einen großen Einfluss auf die Rammgenauigkeit. Stahlrohrpfähle werden beispielsweise hergestellt, indem gewalzte Stahlplatten in eine rohrförmige Form gebracht und die Kanten zusammengeschweißt werden. Die Abmessungen können sich aufgrund von Formfehlern beim Walzen oder Wärmeentwicklung beim Schweißen ändern. Wenn defekte Pfähle auf der Baustelle verwendet werden, kann dies zu ernsthaften Problemen bis hin zur Einstellung der Bauarbeiten führen, da die Verformung der Pfähle nicht nur die Rammgenauigkeit, sondern auch die Festigkeit des Gebäudes beeinträchtigt.

Aus diesem Grund ist die Maßhaltigkeitsprüfung und Inspektion von Rammen und Pfählen während des Herstellungsprozesses für den reibungslosen Bau von starken Fundamenten unerlässlich.

Maßhaltigkeitsprüfung von Rammen und Pfählen

Rammen treiben die Pfähle präzise vertikal in den Boden. Da sie Pfähle mit einer Länge von mehreren Metern in den Boden treiben, kann schon eine leichte Fehlausrichtung oder Neigung einer Ramme zu großen Fehlern in den oberen Stockwerken von Gebäuden führen. Dies gilt auch für Pfähle. Außerdem können falsch ausgerichtete oder gekippte Pfähle die Pfahlspitze beschädigen und die Gesamtfestigkeit verringern.

Maßhaltigkeitsprüfungspunkte

In diesem Abschnitt werden die Messpunkte von Rammen und Vortreibrohren erläutert.

Ramme

Gemessen werden die Abmessungen der Schienen an einer Ramme, die den Pfahl mit einem Spannfutter einspannen. Insbesondere müssen die Parallelität der vertikalen Futterschienen, der Lochabstand der Führungsrohre und der Bolzenlochabstand am Stützrahmen der Führungsrolle, der auf dem Befestigungsrahmen der Führungsrolle montiert ist, gemessen werden.

Gehäuserohr

Bei den Stahlrohrpfählen, die für das Vollschalungsverfahren verwendet werden, werden die Verformung, die Abstände von Ebene zu Ebene und die Winkel der Vortreibrohre gemessen. Die Abmessungen der Vortreibrohre, der ersten Rohre und der Schnittkanten werden genau gemessen, um zu prüfen, ob sie ohne Verzug zusammengebaut wurden.

Probleme der Maßhaltigkeitsprüfung von Rammen und Pfählen und ihre Lösungen

Es ist wichtig, die Abmessungen von Rammen und Pfählen nicht nur nach der Herstellung, sondern auch während jedes Prozesses zu messen. Die Abmessungen der Teile werden in der Regel mit Handwerkzeugen wie Maßbändern und Nivellierbändern gemessen. Die dreidimensionalen Formen und Form- und Lagetoleranzen werden mit Portal-Koordinatenmessgeräten oder Messarmen (KMG) gemessen.

Diese Methoden bringen mehrere Probleme mit sich, wie z. B. die geringe Genauigkeit von Handmessmitteln und die Zeit, die für den Transport von Messobjekten und deren Einstellung auf Portal-Koordinatenmessgeräten und Messarmen benötigt wird, was zu Verzögerungen bei der Lieferung oder Konstruktion führen kann. Um diese Probleme zu lösen, werden in immer mehr Fällen die neuesten 3D-Koordinatenmessgeräte (CMM) eingesetzt.

Die Mobilen 3D-Koordinatenmessgeräte der Modellreihe WM von KEYENCE können selbst vertiefte Bereiche von Messobjekten ohne Bewegungseinschränkungen innerhalb des Messbereichs erreichen. Die Abmessungen können durch einfaches Antasten von Messobjekten mit dem in einer Hand gehaltenen Messtaster gemessen werden. Im Gegensatz zu Messungen mit Handmessmitteln wie Maßbändern, Nivellierbändern und Messuhren variieren die Ergebnisse nicht, was eine quantitative Messung ermöglicht. Außerdem können jederzeit und an beliebigen Orten Messungen durchgeführt werden, da die zu messenden Prüfobjekte nicht mehr bewegt werden müssen.

Messung der Parallelität von vertikalen Spannschienen an Rammen

Je näher die Rammschienen an einem Pfahl sind, desto geringer sind die Vibrationen, sodass sich das Bohrfutter gleichmäßig bewegen kann. Wenn die Schienenmaße ungenau sind und die Teile näher am Pfahl positioniert werden, entsteht Reibung zwischen den Teilen und dem Pfahl, was eine reibungslose Bewegung des Pfahls verhindert. Wenn die Schienen, die den Stoßheber halten, nicht genau parallel zueinander sind, bewegt sich der Stoßheber nicht entsprechend und kann keine ausreichende Kraft auf den Pfahl ausüben.

Die Parallelität der Schienen wird gemessen, indem man sie mit Messuhren abtastet oder die Abstände zwischen der Deckplatte und den Schienen mit Fühlerlehren misst. Die Schienen sind lang, so dass mehrere Personen für die Messung benötigt werden. Darüber hinaus variieren die Messwerte je nach Winkel und Stärke, mit der die verschiedenen Anwender Messuhren oder Fühlerlehren am Messobjekt anbringen. Dreidimensionale Abstände und Koordinaten werden mit Portal-Koordinatenmessgeräten und Messarmen gemessen. Bei der Verwendung von Portal-Koordinatenmessgeräten (CMM) müssen die Prüfobjekte jedoch in einen Messraum transportiert werden. Bei der Verwendung von Messarmen dauert die Messung aufgrund ihres kleinen Messbereichs länger.

Mit der Modellreihe WM kann die Schienenparallelität auch nach der Installation gemessen werden, indem die Messpunkte einfach mit dem Messtaster angetastet werden. Dies ermöglicht eine schnelle Messung durch eine einzelne Person, ohne dass die Messwerte zwischen den Bedienern variieren, selbst wenn diese mit dem Messvorgang nicht vertraut sind.

Sogar 3D-Abstände und Koordinaten können direkt gemessen werden, wobei ein großer Messbereich bis zu 25 m mit hoher Genauigkeit gemessen werden kann. Darüber hinaus ist die Modellreihe WM tragbar und erfüllt damit die Anforderung, die 3D-Montagegenauigkeit vor Ort zu messen und Messungen an Werkzeugmaschinen vorzunehmen, die mit üblichen Koordinatenmessgeräten nicht möglich sind.

Messungen des Verzugs, der Abstände von Ebene zu Ebene und der Winkel von Vortreibrohren

Die Verformung der Vortreibrohre wird durch Abtasten mit Messuhren oder durch Messung der Abstände mit Nivellierbändern gemessen. Abstände von Ebene zu Ebene werden mit Maßbändern und Winkel von Ebenen mit Winkelmessern gemessen. Die Länge der Vortreibrohre, die für die Fundamente großer Gebäude verwendet werden, beträgt jedoch mehrere Meter, so dass die Messwerte bei der Messung mit Handmessmitteln von Anwender zu Anwender variieren können. Die gekrümmten Oberflächen von Vortreibrohren werden mit Portal-Koordinatenmessgeräten und Messarmen gemessen. Beide Messgeräte können gekrümmte Oberflächen nicht effizient messen, da Vortreibrohre für die Messung mit einem Portal-Koordinatenmessgerät (KMG) in einen Messraum transportiert werden müssen und der Messbereich eines Messarms klein ist.

Die Modellreihe WM ist so konzipiert, dass sie tragbar ist und überall aufgestellt werden kann, ohne dass Messobjekte bewegt werden müssen. Dieses Messgerät kann in der Nähe eines Messobjekts aufgestellt werden, sodass sofort mit der Messung begonnen werden kann.

Anders als bei der Messung durch Abtasten, bei der die Messobjekte bewegt werden müssen, kann der Verzug gemessen werden, indem die Punkte des Referenzelements und des Messobjekts einfach mit dem Messtaster angetastet werden. Die Abmessungen der einzelnen Teile, wie z. B. Abstände und Winkel von Ebene zu Ebene, können ebenfalls einfach gemessen werden.

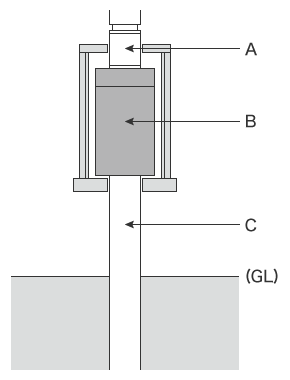

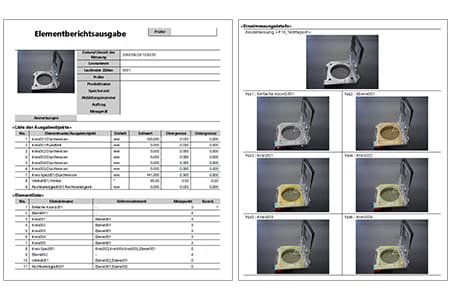

Aus 3D-CAD-Dateien importierte Messdaten und Formen können verglichen werden. Abweichungen von den CAD-Zeichnungen können an den Messstellen überprüft werden. Abweichungen vom Bauteil zur 3D-CAD-Zeichnung können als Fehlfarbenvergleich dargestellt werden, die eine visuelle Überprüfung der Unterschiede ermöglicht.

Optimierung der Maßhaltigkeitsprüfung von Rammen und Stahlrohrpfählen

Die Modellreihe WM ermöglicht die Messung langer Prüfobjekte, wie z. B. Rammen und Pfähle, durch einfaches Antasten mit dem kabellosen Messtaster durch eine einzelne Person. Zusätzlich zu den oben vorgestellten Leistungsmerkmalen bietet die Modellreihe WM folgende Vorteile:

- Hochpräzise Messung über einen großen Bereich

- Ein großer Messbereich bis zu 25 m kann mit hoher Genauigkeit gemessen werden. Die Modellreihe WM ist mit dem Navigationsmessmodus ausgestattet, der die Messung am selben Punkt nach einem gespeicherten Messverfahren ermöglicht, sodass jeder die gleichen Messdaten erhalten kann.

- Messergebnisse können als 3D-Modelle ausgegeben werden.

- Gemessene Elemente können als STEP/IGES-Datei exportiert werden. 3D-CAD-Daten können auf der Grundlage der Messergebnisse eines tatsächlichen Produkts erstellt werden, auch wenn keine Zeichnung vorhanden ist.

- Leicht verständliche Schnittstelle

- 3D-Koordinatenmessgeräte arbeiten oft mit komplizierten und ungewohnten Befehlen. Die Modellreihe WM bietet eine intuitive Bedienung mit Bildern und Symbolen, wodurch das System leicht bedient werden kann.

- Das tragbare Gehäuse kann vor Ort platziert werden

- Die Haupteinheit kann auf dem Rollwagen bewegt werden. Die Modellreihe WM kann auf die Baustelle gebracht werden und misst umgehend den Stand der Arbeiten.

Die Modellreihe WM unterstützt in hohem Maße die Analyse, z. B. den Vergleich mit 3D-CAD-Daten, sowie die Maßhaltigkeitsprüfung von Rammen und Pfählen. Sie verbessert die Effizienz bei der Herstellung von Rammen und Pfählen sowie bei den für deren Bau und Wartung erforderlichen Arbeiten erheblich.