Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen

Die Maßgenauigkeit von Positionier- und Schweißvorrichtungen hat großen Einfluss auf die Genauigkeit der spanenden Bearbeitung der mit diesen Vorrichtungen hergestellten Produkte. Die Positionen und Abmessungen von Positionier- und Schweißvorrichtungen werden in der Regel mit Handmessmitteln wie Messuhren und Maßbändern gemessen. Die dreidimensionalen Formen werden mit 3D-Koordinatenmessgeräten (KMG) gemessen. Diese Messgeräte werden nach den zu messenden Punkten ausgewählt und es muss ausreichend darauf geachtet werden, dass die Anforderungen, wie z. B. Messungen von größeren Vorrichtungen und schnellere Konstruktion bei gleichzeitiger Maßhaltigkeit, erfüllt werden.

Dieser Abschnitt befasst sich mit den Grundkenntnissen über Positionier- und Schweißvorrichtungen, die für die Messung dieser Vorrichtungen erforderlich sind, sowie mit der Verbesserung der Effizienz der Maßhaltigkeitsprüfung dieser Vorrichtungen, die die Genauigkeit der spanenden Bearbeitung stark beeinflusst. Es wird die Notwendigkeit der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen und Messpunkten erläutert und es werden Beispiele zur Effizienzsteigerung dieser Messungen vorgestellt.

- Was ist eine Vorrichtung?

- Rollen von Positionier- und Schweißvorrichtungen

- Notwendigkeit der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen

- Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen

- Probleme der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen und ihre Lösungen

- Optimierung der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen

Was ist eine Vorrichtung?

Vorrichtungen sind Werkzeuge, die zur Fixierung von Produkten (Prüfobjekten) und zur Unterstützung der Fertigung bei Prozessen wie spanende Bearbeitung, Montage und Inspektion verwendet werden. Vorrichtungen positionieren und fixieren Produkte an ihrem Platz und ermöglichen die spanende Bearbeitung entlang von Führungen, die Überprüfung der Genauigkeit der spanenden Bearbeitung, die Einsparung von Arbeit und Energie zur Kostensenkung, die Verbesserung der Produktivität, die Reduzierung menschlicher Fehler und die Automatisierung der Fertigung mit Robotern und automatischen Anlagen.

Vorrichtungen werden grob in zwei Arten unterteilt: Vorrichtungen, die zur Führung der spanenden Bearbeitung durch Fixierung der Messobjekte dienen, und Vorrichtungen, die zur Fixierung der Produkte auf den Werkzeugmaschinen während der spanenden Bearbeitung verwendet werden.

Vorrichtungen tragen nicht nur dazu bei, Arbeitsprozesse effizienter zu gestalten, indem sie Produkte an ihrem Platz fixieren, sondern spielen auch eine unverzichtbare Rolle bei der automatisierten Arbeit mit Robotern und automatischen Geräten.

Rollen von Positionier- und Schweißvorrichtungen

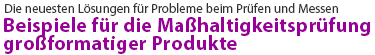

Es gibt verschiedene Arten von Vorrichtungen für unterschiedliche Zwecke. Zum Beispiel werden Positioniervorrichtungen verwendet, um Produkte (Prüfobjekte) zu positionieren. Wenn ein Produkt mit Hilfe von Positioniervorrichtungen genau in einer vorbestimmten Position fixiert wird, kann es mit automatischen Geräten bearbeitet werden, z. B. Schneiden, Polieren und Schweißen. Eine Art von Positioniervorrichtungen sind Schweißvorrichtungen, die das Schweißen mit Schweißrobotern und Schweißautomaten ermöglichen.

In diesem Abschnitt werden die Funktionen von Positioniervorrichtungen und insbesondere von Schweißvorrichtungen vorgestellt, die für die Automatisierung des Schweißens unerlässlich sind.

Positioniervorrichtung

Positioniervorrichtungen, auch bekannt als Fixiervorrichtungen oder Montagevorrichtungen, fixieren Produkte in vorgegebenen Positionen für die Montage und spanende Bearbeitung. Zu den Fixiervorrichtungen, die Produkte buchstäblich an Ort und Stelle fixieren, gehören Schraubstöcke, Klemmen und Buchsen. Diese Vorrichtungen positionieren Produkte, um die Bearbeitung mit Werkzeugen wie Schneiden und Schleifen zu unterstützen.

Neben Vorrichtungen zum Schneiden und Schleifen gibt es auch Schneidevorrichtungen, die zum Schneiden von Materialien in vorbestimmte Größen verwendet werden, Einlegevorrichtungen, die zum Einlegen von Teilen in vorbestimmte Positionen verwendet werden, und Beschichtungsvorrichtungen, die zum Schutz von Bereichen verwendet werden, auf die keine Beschichtungen aufgetragen werden sollen.

All diese Vorrichtungen werden eingesetzt, um die Zeit für die spanende Bearbeitung zu verkürzen, die Genauigkeit der spanenden Bearbeitung zu verbessern und eine Qualität zu erzielen, die unabhängig von den Fähigkeiten des Bedieners ist. Außerdem werden Arbeit und Energie gespart, um die Kosten zu senken und die Automatisierung der Fertigung mit Robotern und automatischen Anlagen zu ermöglichen.

Schweißvorrichtung

Vorrichtungen, die Messobjekte zum Schweißen fixieren, werden als Schweißvorrichtungen bezeichnet. Schweißvorrichtungen fixieren unedle Metalle an vorbestimmten Positionen, um genaues Schweißen zu gewährleisten.

Diese Vorrichtungen sichern die Produkte während des Schweißens, um die Schweißarbeiten zu unterstützen und die Schweißtechniken zu verbessern. Sie ermöglichen es jedem, Produkte unabhängig von seinen individuellen Fähigkeiten zu vorgegebenen Formen zu schweißen. Schweißvorrichtungen sind besonders wichtig für das Roboterschweißen und das automatische Schweißen, bei dem die Schweißbrenner bedient und entlang vorgegebener Führungen zu den Schweißpositionen bewegt werden.

Je nach Schweißverfahren sind verschiedene Schweißvorrichtungen erhältlich. Wenn beispielsweise das Lichtbogenschweißen automatisch durchgeführt wird, unterscheiden sich die Positionen und die Anzahl der Vorrichtungen, wie z. B. Klemmen, die für das Heftschweißen verwendet werden, von denen, die für das endgültige Schweißen verwendet werden. Außerdem müssen beim automatischen Punktschweißen die Positionen und die Anzahl der Vorrichtungen sorgfältig festgelegt werden, damit die Punktschweißzange die Schweißbereiche erreichen kann.

Notwendigkeit der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen

Hochpräzise gefertigte Positionier- und Schweißvorrichtungen bieten viele Vorteile für die Bearbeitungs- und Prüfverfahren, bei denen sie eingesetzt werden. Wenn die Maß- und Montagegenauigkeit der Vorrichtungen jedoch gering ist, hat dies den gegenteiligen Effekt. Darüber hinaus ändern sich die Abmessungen von Vorrichtungen während der Fertigung aufgrund verschiedener Faktoren, wie z. B. dem Gewicht der Produkte (Prüfobjekte) und der Belastung durch die spanende Bearbeitung, was zu Abweichungen bei den Referenzflächen und den 3D-Referenzkoordinaten der Produkte führt.

Um diese Probleme zu vermeiden, ist es wichtig, die Abmessungen und Einbaupositionen der Vorrichtungen zu messen. Auch die Parallelität und Rechtwinkligkeit von Werkzeugmaschinen ändern sich im Laufe der Zeit, aber ihre Bearbeitungsgenauigkeit kann durch die Messung dieser Elemente und deren Einstellung mit Hilfe von Vorrichtungen aufrechterhalten werden. Es ist wichtig, die Maße der Vorrichtungen während der Installation und der Wartung nach der Installation sowie die Maße vor der Installation zu messen.

Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen

In diesem Abschnitt werden Punkte erläutert, die beim Messen der Abmessungen von Positionier- und Schweißvorrichtungen zu beachten sind.

Messpunkt

Die Positioniergenauigkeit von Vorrichtungen wirkt sich direkt auf die Genauigkeit der spanenden Bearbeitung und Montage aus. Daher sind Ebenheit und Parallelität von festen Vorrichtungen wichtige Messpunkte. Bei Schweißvorrichtungen ist die Genauigkeit der XYZ-Koordinaten wichtig.

Messung der Ebenheit und Parallelität von Positioniervorrichtungen

Wenn Positioniervorrichtungen für Produkte verwendet werden, die während der spanenden Bearbeitung geschoben werden, z. B. beim Schneiden und Pressen, können die Produkte stabil positioniert werden, indem die Positioniervorrichtungen auf der Seite platziert werden, auf der die Bearbeitungslast aufgenommen wird. Wenn beispielsweise die Ebenheit und Parallelität der XY-Referenzkoordinaten nicht genau sind, werden die in X- und Y-Richtung positionierten Produkte aufgrund der durch den Bearbeitungsdruck erzeugten unnötigen Drehkraft instabil. Um dies zu verhindern, benötigen die Vorrichtungen eine Spannkraft, die größer ist als die Drehkraft. Diese hohe Spannkraft kann jedoch die Genauigkeit der spanenden Bearbeitung verringern. Die Bearbeitungsgenauigkeit wird ebenfalls verringert, wenn die Positionsgenauigkeit der XY-Referenzkoordinaten gering ist. Daher sind Ebenheit und Parallelität der Referenzkoordinaten wichtige Messpunkte.

Genauigkeit der XYZ-Koordinaten von Schweißvorrichtungen

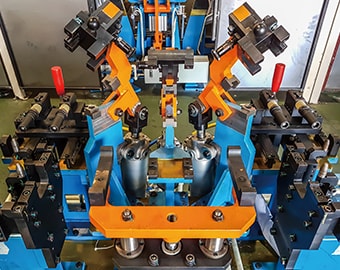

Zu den Funktionen, die für Schweißvorrichtungen erforderlich sind, gehören das Fixieren von Produkten an ihrem Platz und das Fixieren in bestimmten Winkeln. Allerdings wird beim Schweißen ein hoher Druck auf die Produkte ausgeübt. Geschweißte Vorrichtungen müssen auf der X-, Y- und Z-Achse positioniert werden, wobei der Bearbeitungsdruck zu berücksichtigen ist. Wenn die Genauigkeit der geschweißten Produkte gering ist, muss die Positionsgenauigkeit der XYZ-Koordinaten durch die Bearbeitung und Anpassung der Basis, der Halterungen und der Positionierstifte der Vorrichtungen verbessert werden.

Viel Arbeit ist auch erforderlich, um ungenaue Schweißungen von geschweißten Produkten zu korrigieren. Aus diesen Gründen ist die Positionsgenauigkeit der Koordinaten von Schweißvorrichtungen ein wichtiger Messpunkt, da sie nicht nur das Schweißverfahren, sondern auch die Arbeitseffizienz der Nachschweißprozesse beeinflusst.

Probleme der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen und ihre Lösungen

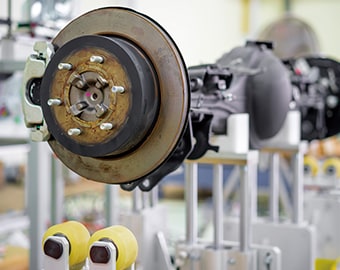

Um Produkte (Messobjekte) an vorgegebenen Positionen genau zu fixieren, sollten Form- und Lagetoleranzen, wie beispielsweise Parallelität und Rechtwinkligkeit, zusammen mit den Positionen der Befestigungsteile von Vorrichtungen während der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen genau geprüft werden. Diese Messungen werden in der Regel mit Handmessmitteln wie Maßbändern, Messschiebern und Messuhren oder Messarmen durchgeführt.

Messungen mit Handmessmitteln bringen jedoch Probleme mit sich, wie z. B. unterschiedliche Messwerte der jeweiligen Bediener, die Notwendigkeit mehrerer Mitarbeiter und ein hoher Zeitaufwand. Die Koordinaten können nicht einmal in der Messung von Form- und Lagetoleranzen ermittelt werden. Wird ein Messarm verwendet, muss es aufgrund seines kleinen Messbereichs während der Messung bewegt werden, wofür Geschicklichkeit erforderlich ist.

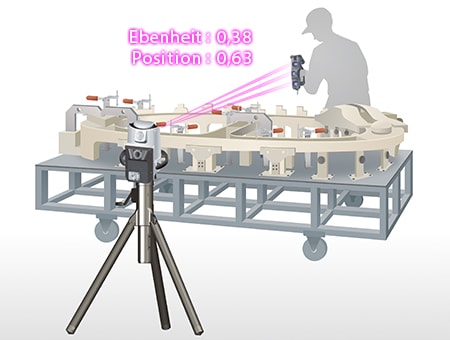

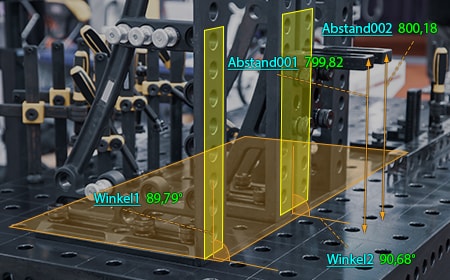

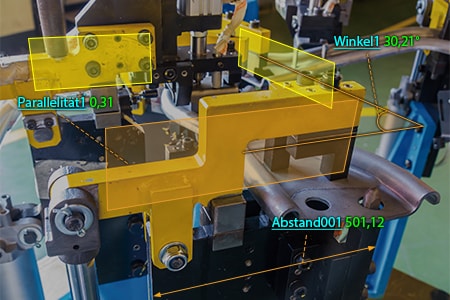

Um diese Probleme zu lösen, werden in immer mehr Fällen die neuesten 3D-Koordinatenmessgeräte (CMM) eingesetzt. Das Mobile 3D-Koordinatenmessgerät der Modellreihe WM von KEYENCE ermöglicht die hochpräzise Maßhaltigkeitsprüfung von Vorrichtungen über einen großen Bereich mit dem kabellosen Messtaster. Selbst vertiefte Bereiche können ohne Bewegungseinschränkungen innerhalb des Messbereichs erreicht werden, was eine einfache Messung durch eine einzelne Person ermöglicht, indem Vorrichtungen einfach mit dem Messtaster angetastet wird. Im Gegensatz zu Messungen mit Handmessmitteln wie Maßbändern, Messschiebern und Messuhren variieren die Ergebnisse nicht, was eine quantitative Messung ermöglicht. Darüber hinaus können Maße direkt in drei Dimensionen auf der Grundlage von virtuellen Referenzlinien gemessen werden, wodurch Parallelität und Rechtwinkligkeit mit hoher Zuverlässigkeit gewährleistet werden.

Messung der Ebenheit und Parallelität von Positioniervorrichtungen

Der Messabstand von Positioniervorrichtungen, die für großformatige Produkte verwendet werden, liegt in der Größenordnung von mehreren Metern. Daher werden ihre Positionen mit Maßbändern oder Messschiebern gemessen. Der Einbauwinkel und die Ebenheit werden mit anderen Messinstrumenten wie Messuhren und Winkelmessern gemessen. Die mit diesen Handmessmitteln erzielten Messwerte variieren jedoch je nach Winkel, Stärke und Position, mit denen diese Werkzeuge auf das Messobjekt aufgebracht werden, was zu Schwankungen der Messwerte der verschiedenen Anwender führt.

Mit der Modellreihe WM ist es möglich, dass eine einzelne Person quantitative Messungen ohne Abweichungen durch einfaches Antasten der Messpunkte mit dem Messtaster durchführen kann. Der Winkel der installierten Vorrichtungen kann auch durch einfaches Antasten mit dem Messtaster gemessen werden. Es können sogar 3D-Positionskoordinaten gemessen werden. Form- und Lagetoleranzen wie Ebenheit (Formtoleranz) und Parallelität (Lagetoleranz) können ebenfalls mit hoher Genauigkeit gemessen werden. Dies ermöglicht es den Anwendern, wichtige Messungen, die mit üblichen Messgeräten durchgeführt wurden, zu messen und gleichzeitig die Messpunkte intuitiv auf dem Monitor zu überprüfen.

Die Modellreihe WM ist tragbar und erfüllt damit die Anforderung, die 3D-Montagegenauigkeit vor Ort zu messen, was mit üblichen 3D-Koordinatenmessgeräten (CMM) nicht möglich ist.

Vergleichsmessung zwischen XYZ-Koordinaten einer Schweißvorrichtung und CAD-Daten

Die Positionierung der Teile mit Hilfe von Schweißvorrichtungen wirkt sich direkt auf die endgültige Genauigkeit der geschweißten Produkte aus. Es ist wichtig zu prüfen, ob die geschweißten Produkte in Übereinstimmung mit den CAD-Zeichnungen verarbeitet wurden. Die Abmessungen geschweißter Produkte können nicht mit CAD-Zeichnungen verglichen werden, wenn sie mit Handmessmitteln wie Maßbändern, Messschiebern und Messuhren gemessen werden, da es schwierig ist, mit diesen Werkzeugen 3D-Positionskoordinaten zu messen. Außerdem variieren die mit diesen Messgeräten erzielten Messwerte von Anwender zu Anwender. Wird ein Messarm verwendet, muss es aufgrund seines kleinen Messbereichs während der Messung bewegt werden. Außerdem muss der Anwender hochqualifiziert sein.

Mit der Modellreihe WM ist es möglich, dass eine einzelne Person Messungen von 3D-Positionskoordinaten ohne Abweichungen durch einfaches Antasten der Messpunkte mit dem Messtaster durchführen kann. Form- und Lagetoleranzen, wie z. B. Position und Ebenheit, können auch direkt zusammen mit den XYZ-Koordinaten gemessen werden. Dies ermöglicht die quantitative Messung wichtiger zu kontrollierender Dimensionen, die mit üblichen Messgeräten gemessen wurden, während die Messpunkte intuitiv auf dem Monitor überprüft werden.

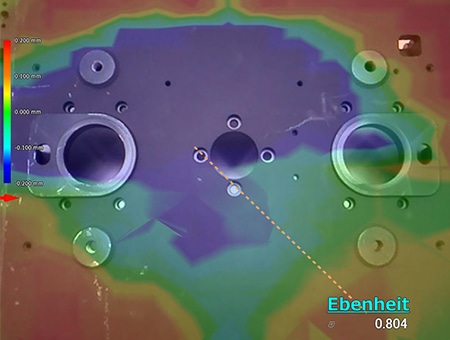

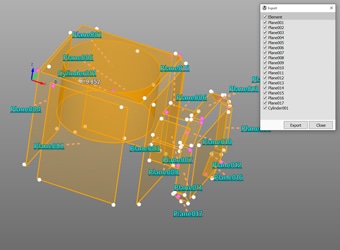

Es sind Vergleichsmessungen zwischen einem zu messenden Teil und einer aus einer 3D-CAD-Datei importierten Form möglich. Abweichungen von den CAD-Zeichnungen können an den Messstellen überprüft werden. Abweichungen vom Bauteil zur 3D-CAD-Zeichnung können als Fehlfarbenvergleich dargestellt werden, die eine visuelle Überprüfung der Unterschiede ermöglicht.

Optimierung der Maßhaltigkeitsprüfung von Positionier- und Schweißvorrichtungen

Die Modellreihe WM ermöglicht die Messung von Positionier- und Schweißvorrichtungen durch eine einzelne Person, indem die Messobjekte mit dem kabellosen Messtaster einfach angetastet werden. Zusätzlich zu den oben vorgestellten Leistungsmerkmalen bietet die Modellreihe WM folgende Vorteile:

- Hochpräzise Messung über einen großen Bereich

- Ein großer Messbereich bis zu 25 m kann mit hoher Genauigkeit gemessen werden. Die Modellreihe WM ist mit dem Navigationsmessmodus ausgestattet, der die Messung am selben Punkt nach einem gespeicherten Messverfahren ermöglicht, sodass jeder die gleichen Messdaten erhalten kann.

- Messergebnisse können als 3D-Modelle ausgegeben werden.

- Gemessene Elemente können als STEP/IGES-Datei exportiert werden. 3D-CAD-Daten können auf der Grundlage der Messergebnisse eines tatsächlichen Produkts erstellt werden, auch wenn keine Zeichnung vorhanden ist.

- Leicht verständliche Schnittstelle

- 3D-Koordinatenmessgeräte arbeiten oft mit komplizierten und ungewohnten Befehlen. Die Modellreihe WM bietet eine intuitive Bedienung mit Bildern und Symbolen, wodurch das System leicht bedient werden kann.

- Das tragbare Gehäuse kann vor Ort platziert werden

- Die Haupteinheit kann auf dem Rollwagen bewegt werden. Die Modellreihe WM kann auf die Baustelle gebracht werden und misst umgehend den Stand der Arbeiten.

Die Modellreihe WM unterstützt in hohem Maße die Analyse, z. B. den Vergleich mit 3D-CAD-Daten, sowie die Maßhaltigkeitsprüfung von Positioniervorrichtungen. Sie verbessert die Effizienz bei der Herstellung von Vorrichtungen und der Arbeit während ihrer Installation und Wartung erheblich.