Multisensor Messmaschine

Messung von maschinell bearbeiteten medizinischen Präzisionsteilen

Die Medizinindustrie rettet jeden Tag mit speziellen Geräten für die Patientenversorgung Leben. Der Erfolg der Branche ist kein Zufall – die Geräte werden einer strengen Prüfung unterzogen, bevor sie die Gesundheitseinrichtungen erreichen. Dieser strenge Regulierungsprozess wurde von der ISO 13485 und der FDA (U.S. Food and Drug Administration) eingeführt, um Verantwortlichkeit und Qualitätssicherung zu gewährleisten.

Im Folgenden wird der Prüfprozess für medizinische Produkte erörtert, der sich auf maschinell bearbeitete medizinische Teile und Geräte bezieht. Am Ende werden Sie besser verstehen, wie die Kommunikation zwischen Unternehmen und den regulierenden Behörden abläuft, welche Messungen erforderlich sind und warum unsere KEYENCE Multisensor Messmaschine das ideale Gerät für die Messung medizinischer Teile ist.

Was sind maschinell bearbeitete medizinische Teile?

Medizinische Fertigungsteile sind im Allgemeinen Teile auf Metallbasis, die durch Bearbeitungsverfahren wie Fräsen, Drehen und Schleifen hergestellt werden. Durch die maschinelle Bearbeitung werden präzise und anpassbare Teile hergestellt, die den spezifischen Bedürfnissen der Patienten entsprechen. Alternativ dazu werden nicht mechanisch bearbeitete Teile durch andere Verfahren wie Spritzgießen, Gießen, Extrusion usw. hergestellt. Diese können zwar präzise sein, aber maschinell gefertigte Teile weisen oft die beste Genauigkeit auf und sind daher in der medizinischen Industrie am häufigsten zu finden.

Prüfverfahren für medizinische Produkte

Der Prüfprozess für medizinische Geräte umfasst die Registrierung Ihrer Produktionsstätte, die Durchführung von Sicht-/Biokompatibilitäts-/Funktionstests, die Überprüfung der einmaligen Produktkennung (UDI) und die Meldung von Änderungen oder Problemen an die regulierende Behörde.

Registrierung der Prüfung von Medizinprodukten bei der zuständigen Behörde

Vor der Prüfung von Medizinprodukten muss jeder Standort, der die Herstellung oder den Vertrieb von Medizinprodukten plant, Informationen über die herzustellenden Produkte und den Verwendungszweck der Produkte registrieren.

Prüfung medizinischer Fertigungsteile

Sobald ein Standort registriert ist, kann er mit der eigentlichen Herstellung und Prüfung von Medizinprodukten beginnen. Die Prüfung erfolgt nach einer strengen Checkliste für optische, funktionelle und biokompatible Eigenschaften. Die Prüfung erfordert eine detaillierte Dokumentation, die in die UDI-Datenbank AccessGUDID hochgeladen werden muss.

Prüfung der UDI bei medizinischen Fertigungsteilen

Nachdem die Produkte auf Funktionalität, optische Mängel und Biokompatibilität geprüft wurden, müssen die Techniker die UDI überprüfen.

Die UDI ist ein 2D-Code, der von Menschen gelesen und von Maschinen gescannt werden kann und der Lieferkette Informationen über das Teil liefert. Die zuständigen Behörden verlangen, dass die UDI im Klartext lesbar ist und die Technologie der automatischen Identifizierung und Datenerfassung (AIDC) verwendet.

Meldung der Prüfung medizinischer Produkte an die zuständige Behörde

Alle Änderungen oder Probleme bei der Prüfung medizinischer Produkte müssen der zuständigen Behörde gemeldet werden. Zu den Änderungen zählen alle ausgemusterten, defekten oder korrigierten Teile.

Wichtige Tests in der Qualitätskontrolle medizinischer Präzisionsteile

Die wichtigsten Tests für medizinische Präzisionsteile sind Sicht-, Biokompatibilitäts- und Funktionstests. Im Folgenden werden die einzelnen Elemente und ihr Zweck erläutert.

Sicht- und Maßprüfung für medizinische Präzisionsteile

Die Sichtprüfung für medizintechnische Präzisionsteile umfasst Maß-, Form- und Lagetoleranzen- sowie Oberflächenprüfungen.

Die Maßprüfung stellt sicher, dass die Abmessungen des Teils innerhalb der vorgesehenen Toleranzen liegen.

Die Form- und Lagetoleranzen-Messungvon Präzisionsteilen umfasst die Messung von geometrischen Merkmalen wie Geradheit, Ebenheit, Kreisform, Winkligkeit, Rechtwinkligkeit und Symmetrie. Form- und Lagetoleranzen-Merkmale stellen sicher, dass die Geometrien der Teile so nah wie möglich an der Perfektion sind.

Defekte Dichtungen und Etiketten sind die Hauptgründe für Rückrufe von maschinell hergestellten medizinischen Teilen durch die zuständigen Behörden. Dies unterstreicht die Bedeutung der Sichtprüfung von Oberflächen. Zu den visuellen Mängeln gehören Probleme mit der Oberflächenstruktur, Verunreinigungen, unvollständige Versiegelung, Etiketten, Nadellöcher, Einstiche und falsche Positionierung.

Biokompatibilitätstests für maschinell bearbeitete medizinische Präzisionsteile

Bei der biologischen Prüfung wird untersucht, wie eine Komponente mit dem menschlichen Körper interagiert. Sie bewertet das Fehlerrisiko des Teils im Hinblick auf den Patienten, für den es bestimmt ist. Das Risiko hängt davon ab, wie oft ein Teil zurückgerufen wird, wie anfällig der Patient ist, wie langlebig das Teil ist und vieles mehr.

Funktionsprüfung für maschinell bearbeitete medizinische Präzisionsteile

Die Funktionsprüfung für medizinische Fertigungsteile gewährleistet, dass das Teil die erwarteten Funktionen erfüllen kann. Dazu gehören die Ausführung von Teilfunktionen, die Widerstandsfähigkeit unterschiedlichen Umgebungsbedingungen und die Genauigkeit.

Anwendungen für Multisensor-Systeme für die Sichtprüfung medizinischer Teile

Eine Multisensor-Messmaschine eignet sich ideal für die Sichtprüfung medizinischer Teile. Multisensor-Systeme verwenden drei Sensoren: Messtaster, Optik und Laser. Diese Systeme messen Regelgeometrien und Form- und Lagetoleranzen und erstellen automatische Prüfberichte und Trendanalysen in einem.

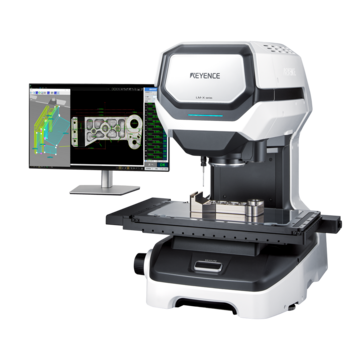

In diesem Abschnitt wird erläutert, wie die Multisensor Messmaschine LM-X von KEYENCE Ihre Teile prüft, um sicherzustellen, dass sie alle Toleranzen einhalten.

Optik für die Prüfung von Implantat-Präzisionsteilen

Das LM-X verfügt über eine ultrahochauflösende Kamera mit einem 20-Megapixel-CMOS-Sensor, vier Beleuchtungswinkeln und fünf Farbbeleuchtungsoptionen. Hochauflösende Bilder, Beleuchtungswinkel und Farboptionen helfen Ihren Mitarbeitern, Fehler zu finden, die mit dem bloßen Auge nicht zu erkennen sind.

Die Fähigkeiten der LM-X-Kamera sind besonders nützlich für medizinische Geräte, da ein kleiner Fehler in den Abmessungen eines Implantats lebensbedrohlich sein kann, wenn es im menschlichen Körper eingesetzt wird.

Laser für orthopädische Knochenplatten – Prüfung von Präzisionsteilen

Der weiße konfokale Laser ist vorteilhaft für Höhen- und Tiefenmessungen von Knochenplattenteilen. Da die Knochenplatten so bearbeitet werden, dass sie sich der Kontur des Knochens anpassen und Schraubenlöcher enthalten, ist eine genaue Messung der Höhe und Tiefe erforderlich. Der Laser ermöglicht eine sofortige und genaue Messung.

Integration der hochpräzisen Prüfung medizinischer Teile in Ihre Abläufe

Die hochpräzise Prüfung medizinischer Teile ist für Ihr Unternehmen und Ihre Kunden von großem Wert. Die Prüfung stellt sicher, dass die medizinischen Teile den Patienten helfen und nicht schaden, denn ein Ausfall eines Teils kann zum Verlust von Menschenleben führen.

Die Multisensor Messmaschine von KEYENCE wurde für die Sichtprüfung von medizinischen Fertigungsteilen entwickelt. Laser, Optik und Messtaster arbeiten zusammen, um alle Aspekte der Sichtprüfung abzudecken, und die integrierte Software unterstützt die Dokumentation für die Anforderungen der zuständigen Behörde. Mit Hilfe von Datenübertragungssoftware können Messdaten in eine Datenbank übertragen werden, sodass weniger Papierkram anfällt.

Die Prüfung medizinischer Teile ist eine verantwortungsvolle Aufgabe, aber mit unserer Multisensor Messmaschine ist sie leichter zu bewältigen. Kontaktieren Sie uns noch heute, um eine kostenlose Demo zu erhalten.

Empfohlene Artikel

Hochpräzise Messungen (±0,1 µm) lassen sich ganz einfach durch das Platzieren des Messobjekts auf dem Messtisch und das Drücken einer Taste durchführen. Es stehen drei Messmethoden zur Verfügung: hochpräzise Bildmessung, kontaktlose Höhenmessung mittels Mehrfarbenlaser und taktile Messung mittels 3D-Messtaster. Dieses Produkt verringert den Zeitaufwand für die Maßhaltigkeitsprüfung von komplexen Messobjekten erheblich und gewährleistet präzise Messungen ohne benutzerbedingte Schwankungen der Messergebnisse.

Mit dem Digitalen Messprojektor IM-8000 können Sie ganz einfach und schnell Bauteile überprüfen. Bis zu 300 Maße an bis zu 100 Bauteilen werden per Knopfdruck gleichzeitig gemessen. Sie können auch direkt in der Fertigung messen und Prozesse vereinfachen. Weitere Vorteile der Modellreihe IM finden Sie in diesem Katalog.