Messung von Dehnungsformen

Auf ein Objekt können Zug, Druck, Torsion und andere Kräfte einwirken. Das Verhältnis der Verformung, die durch die Anwendung dieser Kräfte entsteht, wird als Dehnung bezeichnet Es gibt drei Arten von Dehnungen, die je nach Richtung und Position der aufgebrachten Kraft (Belastung) klassifiziert werden. Die daraus resultierende Verformung umfasst Wölbung, Welligkeit, Verlängerung, Kompression, Ausdehnung und Verdrehung.

Hier stellen wir Ihnen die Prinzipien der drei Arten von Dehnungen sowie Methoden zur Messung der durch Dehnungen verursachten Verformung vor. Außerdem werden Herausforderungen bei bisher verwendeten Messungen und Lösungen für diese Herausforderungen vorgestellt.

- Dehnung

- Messung der Dehnung mit einem Dehnungsmessstreifen

- Herausforderungen bei gängigen Messungen von Dehnungsformen

- Lösungen für Herausforderungen bei der Messung von Dehnungsformen

- Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei komplexen Dehnungsmessungen

Dehnung

Wenn ein Messobjekt gezogen, gedrückt oder einer anderen Kraft ausgesetzt wird, verformt es sich. Wenn zum Beispiel ein Messobjekt gezogen wird, verlängert (bzw. dehnt) es sich in die gezogene Richtung. Wenn das Messobjekt gedrückt wird, wird es in der Druckrichtung komprimiert (bzw. gestaucht). Das Verhältnis zwischen der Verformung und der ursprünglichen Form wird als Dehnung bezeichnet Dehnungsformen umfassen die Längsdehnung, die Querdehnung und die Scherdehnung, jeweils mit einer anderen Belastungsrichtung.

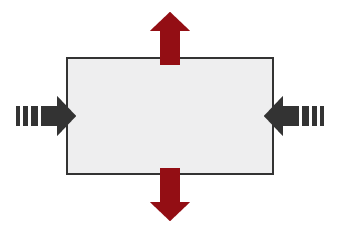

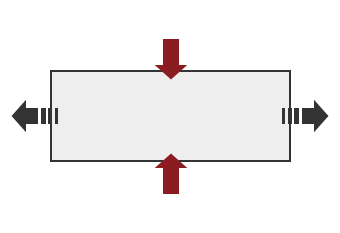

Längsdehnung und Querdehnung

Die Längsdehnung ist die Verformung in Belastungsrichtung (Stauchung), die auftritt, wenn das Messobjekt gedrückt wird. Die Querdehnung ist die Verformung (Ausdehnung) in der Richtung senkrecht zur Belastung des Messobjekts.

Eine Dehnung tritt auch auf, wenn das Messobjekt gezogen wird. In diesem Fall ist die Längsverformung eine Verformung (Verlängerung) in der Richtung, in der die Belastung (Spannung) aufgebracht wird. Die Querdehnung ist die Verformung (Schrumpfung) in der Richtung senkrecht zur Belastung des Messobjekts. Das Verhältnis zwischen Längs- und Querdehnung wird als Poissonsche Zahl bezeichnet.

- Stauchung

- Ausdehnung

- Spannung

- Schrumpfung

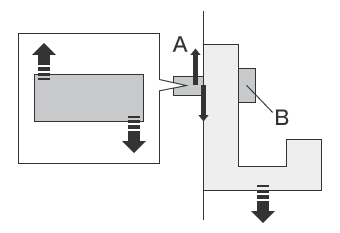

Scherdehnung

- A

- Scherkraft

- B

- Haken

Die Scherdehnung tritt auf, wenn ein Messobjekt einer Scherkraft ausgesetzt ist. Dies lässt sich leicht nachvollziehen, wenn Sie sich die Kraft einer Schere beim Schneiden von Papier oder eines Hakens zum Aufhängen eines Gemäldes an der Wand vorstellen.

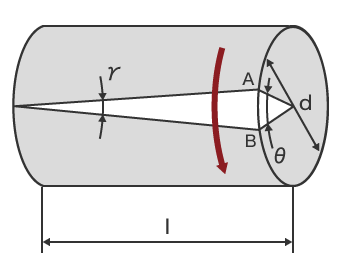

Torsion

- θ

- Verdrehwinkel

- γ

- Scherdehnung

- l

- Achsenlänge

- d

- Durchmesser

- AB

- Maximale Torsionskraft

Die Scherkraft wird erzeugt, wenn die Achse verdreht wird. Gleichzeitig werden in zwei um 45° zur Achse geneigten Richtungen eine Zugkraft und eine Druckkraft in Höhe der Scherkraft erzeugt. Daher ist die durch Torsion verursachte Dehnung keine einzelne Dehnung, sondern eine kombinierte Dehnung, die aus Scherdehnung, Längsdehnung und Querdehnung besteht.

Messung der Dehnung mit einem Dehnungsmessstreifen

Ein Dehnungsmessstreifen misst die Höhe der Dehnung, indem er die Änderung des Widerstands nutzt, die sich aus der Ausdehnung und Kontraktion des Messstreifens ergibt. Wenn Sie den Messstreifen an der Stelle anbringen, an der die Dehnung auftritt, und die Widerstandswerte vor und während der Dehnung messen, können Sie den Dehnungsprozess identifizieren. Die folgende Formel zeigt die Beziehung zwischen dem ursprünglichen Widerstandswert, der Widerstandsänderung und der Dehnung.

⊿R / R = K × ε

- ⊿R

- Widerstandsänderung (Ω)

- R

- Ursprünglicher Widerstandswert (Ω)

- K

- Proportionalitätskonstante*

- ε

- Dehnung

* K wird als „Dehnungsfaktor“ bezeichnet und ist die Proportionalitätskonstante, die auf der Grundlage des im Dehnungsmessstreifen verwendeten Materials bestimmt wird.

Dehnungsmessstreifen wurden entwickelt, um die Dehnung eines Messobjekts zu messen. Die Form der Dehnung kann damit jedoch nicht ermittelt werden. Die Dehnungsform wird mit Messsystemen wie einem Profilmesssystem, einem Höhenmesssystem oder einem 3D-Koordinatenmessgerät gemessen.

Herausforderungen bei gängigen Messungen von Dehnungsformen

Dehnungen entstehen durch komplexe Verformungen, unabhängig von der Belastungsrichtung. Ein gedehntes Messobjekt hat eine dreidimensionale Form, die üblicherweise mit einem Profilmesssystem oder einem Höhenmesssystem gemessen wird. Bei der Messung mit einem Profilmesssystem oder Höhenmesssystem ergeben sich jedoch die folgenden Herausforderungen:

Herausforderungen bei der Messung von Dehnungsformen mit einem Profilmesssystem

Ein Profilmesssystem oder Konturograph misst und erfasst das Profil eines Messobjekts, indem es dessen Oberfläche mit einem Taststift nachfährt. In den letzten Jahren wurden Profilmesssysteme entwickelt, die mit einem Laser anstelle eines Taststifts komplexe Formen messen, indem sie das Profil berührungslos verfolgen. Einige Modelle sind sogar in der Lage, Messungen sowohl der Ober- als auch der Unterseite durchzuführen.

Wenn ein Profilmesssystem ein dreidimensionales Messobjekt misst, muss das Messobjekt so positioniert werden, dass es eben ist.

Diese Messung kann folgende Herausforderungen mit sich bringen:

- Messung und Befestigung sind zeitaufwändig. Es sind zudem Kenntnisse und Fähigkeiten im Umgang mit Profilmesssystemen erforderlich, um ein Messobjekt genau zu nivellieren.

- Der Taststift eines Profilmesssystems bewegt sich in einem Bogen auf und ab, der auf dem Drehpunkt des Tastarmes zentriert ist, und die Tastspitze bewegt sich auch in Richtung der X-Achse. Dies führt zu Fehlern in den Daten auf der X-Achse.

- Das Nachzeichnen der gewünschten Linie mit dem Taststift ist eine äußerst schwierige Arbeit, und selbst eine leichte Verschiebung des Taststifts führt zu Fehlern in den Messungen.

- Da nur Linien ausgewertet werden können, kann die Dehnung nicht über die gesamte Oberfläche visualisiert werden.

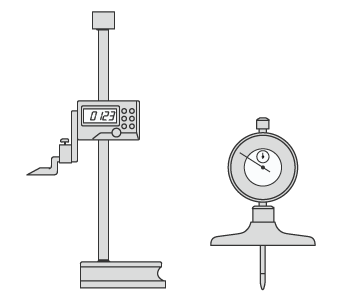

Herausforderungen bei der Messung von Dehnungsformen mit einem Höhenmesssystem

- Links

- Höhenmesssystem

- Rechts

- Tiefenmesssystem

Ein Höhenmesssystem kann in Kombination mit einer Messuhr zur Höhenmessung verwendet werden.

- Da nur einzelne Punkte überprüft werden können, ist es notwendig, Messungen in vielen verschiedenen Bereichen durchzuführen, um die Genauigkeit zu verbessern. Doch selbst wenn man viel Zeit investiert und viele Punkte misst, ist es schwierig, die gesamten Oberflächenbedingungen zu ermitteln.

- Wenn das Messobjekt klein ist oder eine komplexe Form hat, kann eine taktile Messung an sehr schmalen Bereichen schwierig sein. Schwankungen der Messergebnisse zwischen verschiedenen Anwendern und Fehler im Messsystem erschweren ebenfalls eine stabile Messung.

Lösungen für Herausforderungen bei der Messung von Dehnungsformen

Die bisher verwendeten Messsysteme bringen Herausforderungen mit sich, wie z. B. den hohen Zeitaufwand für die Positionierung des Messobjekts und die Tatsache, dass die Messung von dreidimensionalen Messobjekten und Flächen mittels Punkt- oder Linienkontakt erfolgt. Um diese Messherausforderungen zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt.

Die Modellreihe VR erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Die 3D-Oberflächenform kann zudem durch einen 3D-Scan des Messobjekts auf dem Objekttisch in nur einer Sekunde mit hoher Präzision gemessen werden. Das System ist in der Lage, sofortige und quantitative Messungen durchzuführen, ohne fehlerhafte Messergebnisse zu erhalten. In diesem Abschnitt werden einige Vorteile der Modellreihe VR vorgestellt.

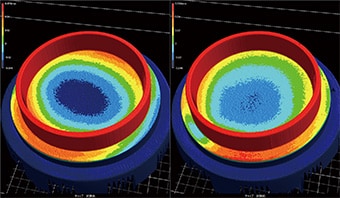

Vorteil 1: Erfassen der gesamten Oberflächenform. Eine detaillierte Visualisierung der Dehnung ist im Handumdrehen möglich

Dank der von KEYENCE vollständig überarbeiteten Messalgorithmen und Hardware sind Messungen großer Flächen von bis zu 300 mm x 150 mm möglich. Dies ermöglicht eine flexible Messung der gewünschten Stellen, einschließlich lokalisierter Form und Dehnung, gleichzeitig mit anderen Merkmalen wie Welligkeit und Rauheit. Außerdem variieren die Messergebnisse nicht von einem Anwender zum anderen.

Mit Messungen, die in nur wenigen Sekunden durchgeführt werden können, kann mit der Modellreihe VR die Anzahl der Messobjekte erheblich erhöht werden, während zugleich die Arbeitszeit verkürzt wird. Dies führt zu einer verbesserten Messqualität, ermöglicht den Einsatz von Prüfpersonal auch in der Produktion und trägt zur Steigerung der Produktionsmengen bei. Die Modellreihe VR verbessert auch die Geschwindigkeit aller anderen Messaufgaben, wie z. B. Prototypenevaluierungen und Versandprüfungen.

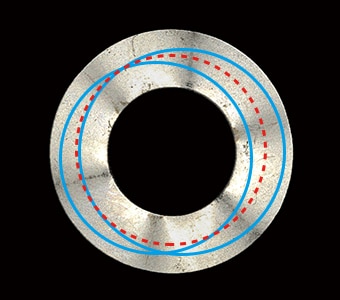

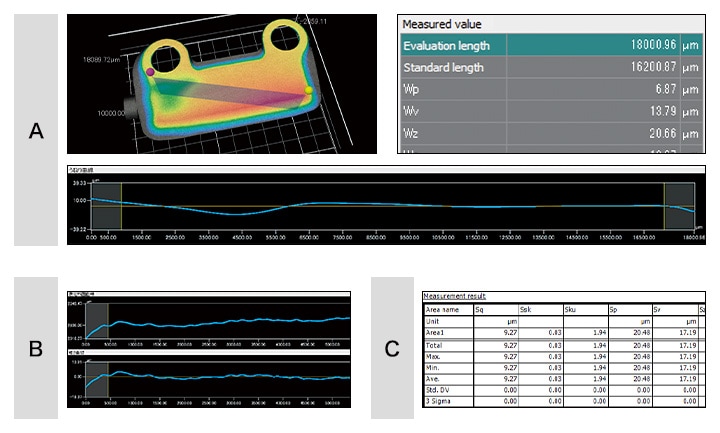

- A

- Messung von Welligkeit und Dehnung

- B

- Profilmessung der Rauheit

- C

- Oberflächenrauheitsmessung

Im Gegensatz zu Profil- oder Höhenmesssystemen extrahiert die Modellreihe VR die Merkmale des auf dem Objekttisch platzierten Messobjekts und korrigiert automatisch dessen Position. Die präzise Positionierung, die früher viel Zeit und Mühe erforderte, ist nicht mehr notwendig. So können auch Anwender, die mit Messungen nicht vertraut sind, einfach und sofort Messungen durchführen, und es muss kein Fachpersonal dafür beauftragt werden.

Mit der Modellreihe VR kann ebenfalls die Parallelität von Messobjekten mit komplexen Formen gemessen werden, indem das Messobjekt einfach auf den Objekttisch gelegt und ein Knopf betätigt wird.

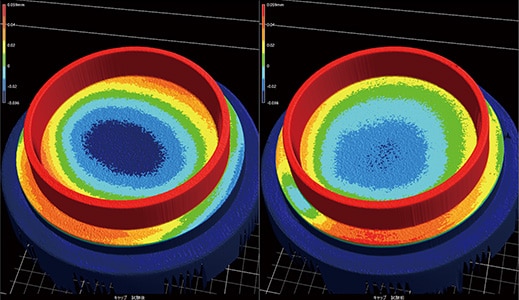

Vorteil 2: Visuelle Darstellung von Änderungen der Dehnung

Unerwartete Verformungen von Messobjekten können aufgrund von mechanischer Belastung auftreten, einschließlich Fällen von Torsionsbelastungen, bei denen die Formveränderungen komplex sind und die Messung schwierig ist. Wenn solche Messobjekte mit Hilfe von Linien oder Punkten gemessen werden, ist es nicht nur schwierig, genaue Formdaten zu erhalten, sondern auch die Identifizierung der Form selbst ist herausfordernd.

Mit der Modellreihe VR müssen Sie das Messobjekt nur auf dem Tisch platzieren und scannen. Die 3D-Form des Messobjekts kann erfasst werden und eine Positionierung ist nicht erforderlich.

Da die Höhe des Messobjekts farblich angezeigt werden kann und die Profilmessung an jeder beliebigen Stelle des Messobjekts möglich ist, können Sie die Positionen und genauen Zahlenwerte von Formfehlern visualisieren und identifizieren. Auf diese Weise lassen sich die Ursachen von Fehlern, die durch die Formen, Matrizen und Umformbedingungen verursacht werden, problemlos identifizieren und korrigieren.

Da die Formdaten quantitativ gemessen werden, ist es möglich, die Dehnung auf der Grundlage numerischer Toleranzen zu überprüfen oder die Messungen für Trendanalysen zu verwenden.

Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei komplexen Dehnungsmessungen

Die Modellreihe VR kann Dehnungen und andere 3D-Formen präzise und schnell mit hoher Geschwindigkeit messen, ohne das Messobjekt zu berühren.

- Da die gesamte Oberfläche gemessen wird, ist es möglich, alle gedehnten Stellen auf dem Messobjekt zu identifizieren und die Profilmessung an jeder gewünschten Stelle durchzuführen.

- Es ist keine Positionierung erforderlich. Legen Sie einfach das Messobjekt auf den Objekttisch und betätigen Sie einen Knopf, um die Messung durchzuführen.

- 3D-Formen können mit hoher Geschwindigkeit und Genauigkeit gemessen werden. Dadurch ist es möglich, eine große Anzahl von Messobjekten in kurzer Zeit zu messen.

- Mehrere Messdatensätze können einfach und quantitativ verglichen und analysiert werden.

Darüber hinaus ist es durch die Festlegung einer Toleranz für die Ebenheit möglich, OK/n.i.O.-Beurteilungen einfach durchzuführen und anhand der Daten zu analysieren. Dies ermöglicht die Messung und Visualisierung der Dehnung von kleinen sowie komplexen Messobjekten, die mit bisher verwendeten Methoden nicht gemessen werden konnten. Die Modellreihe VR liefert schnelle und präzise Messungen und eine nahtlose Datenanalyse mit einer erheblichen Verbesserung der Arbeitseffizienz.