Messung der Parallelität von pressgeformten Produkten

Das Pressen ist eine Art der plastischen Bearbeitung, wobei in einigen Fällen die Form nicht wie vorgesehen gestaltet werden kann. Ein Grund dafür ist, dass nach dem Pressen Spannungen im Material verbleiben, die durch Faktoren wie Rückfederung entstehen. Vorsicht ist geboten, wenn Sie Plattenmaterial durch Biegen in eine Kurbel- oder U-Form bringen, da die Eckteile möglicherweise nicht die vorgeschriebenen Winkel bilden und die Parallelität von den vorgesehenen Toleranzen abweichen kann. Bei der Herstellung von Automobilrahmen wurde die Norm für die Zugfestigkeit von Stahlblechen in den letzten Jahren angehoben, was das hochpräzise Pressen erschwert.

In diesem Abschnitt werden die Herausforderungen der Parallelität beim Pressen und die Grundkenntnisse über die Messung der Parallelität erläutert sowie Herausforderungen bei der Parallelitätsmessung und Lösungsvorschläge erläutert.

- Ursache von Parallelitätsfehlern: Rückfederung

- Herausforderung bei gängigen Parallelitätsmessungen

- Lösung von Herausforderungen bei der Parallelitätsmessung

- Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei der Parallelitätsmessung von gepressten Produkten

Ursache von Parallelitätsfehlern: Rückfederung

Die Parallelität der Aufspannplatte der Pressmaschine und der Stößeloberfläche sowie des geformten Produkts sind beim Pressen äußerst wichtig. Wenn die Parallelität zwischen der Aufspannplatte und der Stößeloberfläche nicht korrekt ist, werden der Biegewinkel und der Blechhalter des Rohteils beeinträchtigt, auch wenn sich der Stößel vertikal bewegt. Dadurch verringert sich die Lebensdauer der Matrize. Parallelitätsfehler bei geformten Produkten nach dem Pressen treten in erster Linie als Folge von Eigenspannungen auf, die im Inneren des geformten Produkts vorhanden sind. Diese Verformung wird als Rückfederung bezeichnet und ist ein Grund dafür, dass die Einhaltung der erforderlichen Maßgenauigkeit beim Pressen schwierig ist.

Arten von Rückfederung

Die Ursachen für Rückfederung lassen sich durch die Prüfung der Eigenspannung im Inneren des geformten Produkts am unteren Totpunkt der Presse ermitteln. Am unteren Totpunkt treten beim Biegen Zugspannungen an der Außenseite der Biegung und Druckspannungen an der Innenseite der Biegung auf. Die Trennung der Matrizen wird durch Spannungsunterschiede in Richtung der Blechdicke verursacht, wodurch sich letztlich der Winkel ändert. Typische Arten der Rückfederung sind Winkeländerungen oder Wölbung der vertikalen Wand am abgerundeten Teil der Matrizenschulter, Verdrehung und Verformung der Firstlinie. Die Spannung, die Rückfederung verursacht sowie Beispiele für Mängel durch Rückfederung werden im Folgenden erläutert.

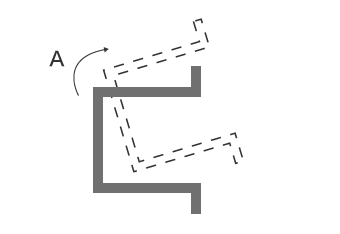

- A

- Biegefirstlinie

- B

- Winkeländerung

- Winkeländerung:

- Dabei handelt es sich um einen Fehler, bei dem sich der Biegewinkel aufgrund von Spannungsunterschieden in Richtung der Blechdicke ändert.

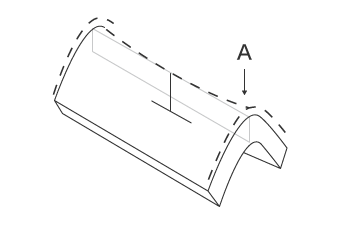

- A

- Wandwölbung

- Wandwölbung:

- Dabei handelt es sich um einen Fehler, bei dem sich die Wand aufgrund von Spannungsunterschieden in der Längsrichtung verzieht.

- A

- Verdrehung

- Verdrehung:

- Dabei handelt es sich um einen Fehler, bei dem sich das gesamte Bauteil aufgrund des Spannungsunterschieds in Richtung der Blechdicke und der zur Innenseite der Oberfläche wirkenden Spannung verdreht.

- A

- Verformung der Firstlinie

- Verformung der Firstlinie:

- Dabei handelt es sich um einen Fehler, bei dem sich die Biegefirstlinie aufgrund von Spannungsunterschieden in Richtung der Blechdicke verzieht.

Gegenmaßnahmen bei Rückfederung der Parallelität

Gegenmaßnahmen gegen Rückfederung bestehen in der Regel darin, die Struktur oder die Form der Matrize in die der Rückfederung entgegengesetzten Richtung zu ändern. Durch die Anpassung der Rückfederung und der Rückfederungsrichtung in die Matrize ist es möglich, die Maßtoleranzen zu erreichen.

Bisher waren die Gegenmaßnahmen bei Rückfederung stark von der Intuition und Erfahrung des Herstellers abhängig und die Anpassung der Matrize wurde nach dem Testen durchgeführt. Da jedoch die Rückfederung proportional zur Zugfestigkeit des Stahlblechs zunimmt, kann bei starker Rückfederung eine große Anzahl von Matrizenanpassungen erforderlich werden. Um dieses Problem zu lösen, werden seit kurzem Simulationen mittels FEM (Finite-Elemente-Methode) bei der Konstruktion von Matrizen eingesetzt.

Es gibt auch andere Gegenmaßnahmen wie das zweistufige Biegen, bei dem der Biegevorgang zweimal mit einem einzigen Maschinenhub durchgeführt wird. Zusätzlich werden beim sogenannten Anschlagen an beiden Ecken der Stempelschneide Vorsprünge angebracht, und bei der Rillenbearbeitung wird im Vorfeld eine V-förmige Vertiefung (V-Kerbe) an dem Teil des bearbeiteten Materials erzeugt, der sich biegt.

Diese Gegenmaßnahmen können in Fällen eingesetzt werden, in denen die Ursache der Rückfederung bekannt ist. Da die Formen der tatsächlichen pressgeformten Produkte kompliziert sind, kann es sehr schwierig sein, die Ursache der Rückfederung zu identifizieren. Aus diesem Grund ist eine effektivere Methode zur Berechnung der Rückfederung erforderlich.

Berechnung der Rückfederung

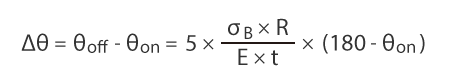

Wenn auch nur eine grobe Berechnung des Ausmaßes der Rückfederung möglich ist, können Sie bereits vor der Bearbeitung Gegenmaßnahmen ergreifen. Die Berechnungsformel für die Vorhersage der Rückfederung ist jedoch kompliziert und wird in der Regel bei der Konstruktion der Matrize verwendet. Die Formel lautet wie folgt:

- Δθ

- Winkeländerung aufgrund von Rückfederung

- θon

- Biegewinkel (°), wenn Druck ausgeübt wird

- θoff

- Biegewinkel (°) nach Rückfederung

- σB

- Festigkeit des Stahlblechs (N/mm2)

- R

- Krümmungsradius des Stempels (mm)

- E

- Elastizitätsmodul des Stahlblechs (= 206.000 N/mm2)

- t

- Dicke des Stahlblechs (mm)

* σB (Festigkeit des Stahlblechs) und E (Elastizitätsmodul des Stahlblechs) sind inhärente Werte des Materials.

Die Schneidkante für das Biegen wird auf der Grundlage der geschätzten Rückfederung erstellt. Es ist schwierig, den aus der Rückfederung resultierenden Fehler weiter zu berechnen. Mit anderen Worten: Es ist einfacher, den Innenradius anzupassen, als die Rückfederung zu berechnen. Darüber hinaus gibt es eine große Abweichung zwischen dem berechneten und dem tatsächlichen Wert, die auf die Auswirkungen von Faktoren wie unterschiedliche Blechdicken und unterschiedliche technische Daten der Maschinen zurückzuführen ist. Deshalb ist es notwendig, die Maßtoleranz durch Messungen nach dem Formen zu bestätigen.

Herausforderung bei gängigen Parallelitätsmessungen

Die Parallelität ist ein Wert, der anzeigt, wie parallel jede Ebene oder Linie eines geformten Produkts in Bezug auf die perfekte virtuelle Ebene oder Linie ist, die als Referenz dient. Sie wird durch das Setzen einer virtuellen Ebene oder Linie gemessen und kann nicht mit einem handgeführten Werkzeug wie einem Messschieber oder einer Mikrometerschraube gemessen werden. Aus diesem Grund wird die Parallelität eines gepressten Produkts mit einem 3D-Koordinatenmessgerät oder einem CNC-Bildmessgerät gemessen. Die Messung der Parallelität mit diesen Messgeräten erfordert jedoch präzise und fortgeschrittene technische Fähigkeiten und Erfahrung und ist mit den folgenden Herausforderungen bei der Messung verbunden.

Herausforderung bei der Parallelitätsmessung mit einem 3D-Koordinatenmessgerät

Bei der Wölbungsmessung mit einem 3D-Koordinatenmessgerät muss der Messtaster in der Regel mindestens vier Ecken der Messobjektoberfläche berühren.

Bei der Messung einer Platte zum Beispiel werden üblicherweise sechs bis acht Punkte gemessen. Wenn die Messfläche groß ist, kann die Genauigkeit der Messung verbessert werden, indem die Anzahl der Messpunkte erhöht wird, um mehr Messdaten zu sammeln.

Die folgenden Herausforderungen treten jedoch auf, wenn ein 3D-Koordinatenmessgerät für die Messung der Parallelität verwendet wird:

- Da die Messung durch den Kontakt einzelner Punkte erfolgen muss, ist es grundsätzlich schwierig, die gesamte Form zu erkennen.

- Da die Messung von mehr Punkten, um mehr Messdaten zu erhalten, viel Zeit erfordert, ist es nicht möglich, die detaillierte Form des gesamten Messobjekts zu erkennen.

Herausforderung bei der Parallelitätsmessung mit einem CNC-Bildmessgerät

Im Allgemeinen erfasst ein Bildmessgerät das Messobjekt auf dem Objekttisch mit einer CCD-Kamera und führt eine 3D-Messung durch. Die Betrachtung anhand von Farbbildern ist möglich, aber bei der Messung der Parallelität treten folgende Herausforderungen auf:

- Es kann zu Erkennungsfehlern kommen, wenn das Messobjekt vorsteht. Wenn die Messpunkte oder die anderen Einstellungen unterschiedlich festgelegt sind, kommt es außerdem zu Abweichungen bei der Messgenauigkeit.

- Wenn die Anzahl der X-, Y-, Z- oder der anderen Messungen zunimmt, wird das Programm komplex und erfordert sowohl fortgeschrittenes Expertenwissen als auch Zeitaufwand für die Konfiguration. Der erforderliche Zeitaufwand für die Messung steigt proportional zur Anzahl der Messobjekte. Es gibt große Herausforderungen, darunter die Notwendigkeit einer Messkammer, die in weiterer Folge auf der Referenztemperatur gehalten werden muss, und die Tatsache, dass eine genaue Messung nicht von allen Mitarbeitern am Arbeitsplatz durchgeführt werden kann.

Lösung von Herausforderungen bei der Parallelitätsmessung

Die üblicherweise verwendeten 3D-Koordinatenmessgeräte benötigen viel Zeit für die Messung, da sie dreidimensionale Messobjekte und Messpositionen durch taktile Messung mehrerer Punkte erfassen. Zu den Herausforderungen dieser Art von Messwerkzeugen gehören unter anderem die geringe Zuverlässigkeit der Messungen aufgrund von Schwankungen, die durch menschliche Faktoren verursacht werden und die Schwierigkeit, aus den Zahlen und anderen Nachbearbeitungen verwertbare Daten zu erstellen.

Um diese Herausforderungen bei der Messung zu lösen, hat KEYENCE die 3D-Profilometer der Modellreihe VR und die optischen 3D-Koordinatenmessgeräte der Modellreihe VL entwickelt.

Diese Systeme erfassen präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Die 3D-Form kann zudem durch einen 3D-Scan des Messobjekts auf dem Objekttisch in kürzester Zeit mit hoher Präzision gemessen werden. In diesem Abschnitt werden einige Vorteile dieser Systeme vorgestellt.

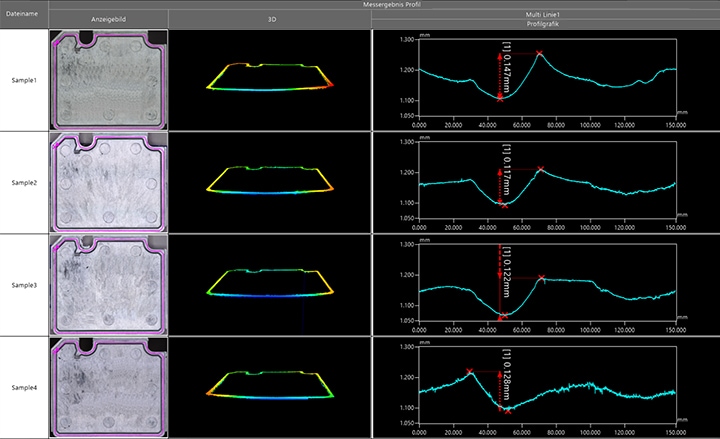

Vorteil 1: Durch die großflächige Erfassung des Messobjekts können jederzeit Messungen beliebig durchgeführt werden.

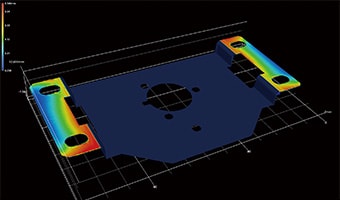

Das VR-6000 kann die gesamte Oberfläche innerhalb weniger Sekunden erfassen. Da die Messung nicht anhand von Linien oder Punkten erfolgt, ist keine Wiederholung der Messung erforderlich, was den Zeitaufwand für die Messung insgesamt reduziert. Messungen, die einen Bezugspunkt wie Parallelität oder Rechtwinkligkeit erfordern, können ebenfalls problemlos durchgeführt werden. Die Messdaten werden automatisch gespeichert und die gespeicherten Daten können mit anderen Daten oder mit 3D-Konstruktionsdaten verglichen werden.

Anders als ein 3D-Koordinatenmessgerät oder ein CNC-Bildmessgerät extrahiert die Modellreihe VR die Merkmale des auf dem Objekttisch platzierten Messobjekts und führt automatisch eine Positionskorrektur durch. Eine genaue Positionierung, die viel Zeit und Mühe erforderte, ist nicht mehr notwendig. Dies ermöglicht es jedem Anwender, unabhängig von dessen Erfahrung, Messungen einfach und sofort durchzuführen.

Mit der Modellreihe VR kann sogar die Parallelität von Messobjekten mit komplexen Formen präzise gemessen werden, indem das Messobjekt auf den Objekttisch gelegt und eine Schaltfläche betätigt wird.

Vorteil 2: Quantitative Vergleiche und Analysen mehrerer Messdatensätze sind möglich

Die Modellreihe VR kann die 3D-Form des gesamten Messobjekts durch eine 3D-Abtastung der Oberfläche innerhalb weniger Sekunden messen. Dadurch ist es möglich, eine große Anzahl von Messobjekten ohne vorherige Vorbereitung zu messen. Messpositionen oder die Anzahl der Messpunkte müssen nicht eingerichtet werden, da das System die Messbedingungen automatisch für Sie festlegt.

Mehrere Messdatensätze können in einer Liste angezeigt und derselbe Analyseinhalt kann auf alle Datensätze gleichzeitig angewendet werden.

Unterschiede in den Formdaten von mehreren Messobjekten können auf einen Blick bestätigt werden. Dies ermöglicht die Durchführung einer Stapelanalyse der Parallelität in mehreren Datensätzen und eine quantitative Bewertung, wie stark ein n.i.O.-Teil im Vergleich zu einem OK-Teil gewölbt ist.

Eine große Auswahl an Hilfswerkzeugen ermöglicht eine einfache Einrichtung der gewünschten Messungen.

Zusätzlich zur einfachen Konfiguration ermöglichen die Hilfswerkzeuge auch unerfahrenen Anwendern eine schnelle und präzise Messung der Form. Dadurch kann die Anzahl der Proben nicht nur für Prototypen und Versuche, sondern auch für die Messung und Prüfung von Produkten problemlos erhöht werden.

Vorteil 3: Durchführung eines zerstörungsfreien 360°-Scans des gesamten Objekts

Die optischen 3D-Koordinatenmessgeräte der Modellreihe VL können 360°-Scans eines gesamten Objekts durchführen.

Während gängige Methoden für die Dickenmessung das Schneiden der Messobjekte erfordert, ermöglicht das VL die Messung der Querschnittsform ohne Bearbeitung des Objekts. Mit der Modellreihe VL kann auf einfache Weise eine zerstörungsfreie Messung der Querschnittsform durchgeführt und die Wanddicke leicht überprüft werden.

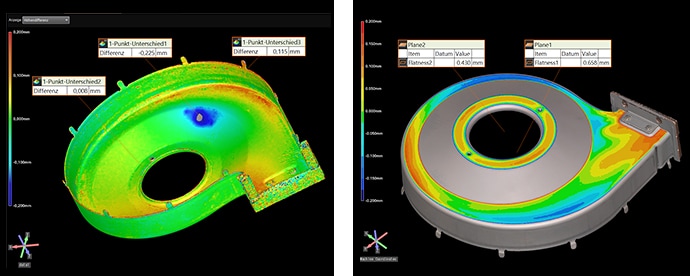

Die gescannten Daten können mit den CAD-Daten verglichen werden, um die optimalen Abmessungen zu ermitteln und durch Rückfederung verursachte Abweichungen zu beheben. Auch bei Werkstücken mit gekrümmten Oberflächen können berührungslos präzise 3D-Daten erfasst werden. Da für mehrere Millionen Punkte berührungslos Daten erfasst werden können, ist es möglich, die Gesamtform selbst bei komplexen Formen zu erfassen.

Vorteil 4: Genaue Messungen sind möglich, ohne eine Vorrichtung zu verwenden oder das Messobjekt zu befestigen

Wenn ein gepresstes Produkt mit einer Vorrichtung gewaltsam befestigt wird, kommt es zu einer Verformung und die tatsächliche Form kann nicht korrekt gemessen werden.

Mit der Modellreihe VL können berührungslos gescannte Daten des gesamten Messobjekts mit CAD-Daten verglichen werden, um die optimalen Abmessungen der Matrize zu ermitteln und durch Rückfederung verursachte Abweichungen zu beheben.

Bei einer gekrümmten Oberfläche ist es schwierig, die gesamte Form mit einem berührenden Messgerät zu identifizieren, selbst wenn mehrere Punkte gemessen werden.

Da die Modellreihe VL berührungslos Formdaten für mehrere Millionen Punkte erfasst, ist es möglich, die gesamte Werkstücksform genau zu bestimmen – etwas, das vorher nur schwer durchzuführen war.

Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei der Parallelitätsmessung von gepressten Produkten

Die Modellreihen VR und VL können 3D-Messobjekte präzise mit hoher Geschwindigkeit messen, ohne das Messobjekt zu berühren. Die Messung der Parallelität kann bei kleinen und großen Bauteilen sowie bei Bauteilen mit komplexen Formen sofort durchgeführt werden. Die Modellreihen VR und VL lösen viele Herausforderungen, die bei gängigen Messsystemen auftreten können.

- Da die gesamten Oberflächendaten berührungslos erfasst werden können, ist es möglich, Querschnitte zu messen, die ein Taststift nicht erreichen kann. Die Parallelität kann selbst bei kleinen Bauteilen einfach und präzise gemessen werden.

- Eine große Auswahl an Hilfswerkzeugen verhindert anwenderbedingte Abweichungen der Messwerte. Dies ermöglicht quantitative Messungen.

- Es sind weder Positionierung noch andere Vorbereitungen erforderlich: Die Messung kann einfach durch Auflegen des Messobjekts auf den Objekttisch und Bestätigen einer Schalttaste durchgeführt werden. Damit muss für die Messung kein Fachpersonal mehr herangezogen werden.

- 3D-Formen können mit hoher Geschwindigkeit und Genauigkeit gemessen werden. Dadurch ist es möglich, eine große Anzahl von Messobjekten in kurzer Zeit zu messen, was zur Qualitätsverbesserung beiträgt.

Die Modellreihen VR und VL ermöglichen auch Vergleiche mit früheren 3D-Messdaten und CAD-Daten sowie eine einfache Datenanalyse, wie z. B. die Verteilung innerhalb der Toleranzen. Sie können effektiv für eine Vielzahl von Zwecken eingesetzt werden, einschließlich Produktentwicklung, Trendanalysen in der Produktion und Stichprobenprüfungen.

-

- 3D-Profilometer der Modellreihe VR für Messungen mit höherer Auflösung und höherer Präzision

-

- Optisches 3D-Koordinatenmessgerät der Modellreihe VL für 360°-Abtastungen von großen Produkten