Messung von Einfallstellen

Einfallstellen entstehen, wenn die Oberfläche eines geformten Produkts schrumpft und leichte Vertiefungen oder Krater bildet. Obwohl Einfallstellen die Festigkeit oder Funktion des Teils nicht beeinträchtigen, gelten sie als Qualitätsmangel. Es gibt auch Fälle, in denen ein Hohlraum auf der Innenseite des Produkts entsteht. Dieser wird als Lunker bezeichnet. Sowohl Einfallstellen als auch Lunker entstehen durch eine abnormale Schrumpfung während des Abkühlens und Verfestigens des geschmolzenen Kunststoffs.

Auf dieser Seite werden Möglichkeiten zur Reduzierung und Messung von Einfallstellen mit einem 3D-Profilometer vorgestellt.

- Einfallstellen

- Maßnahmen gegen Einfallstellen beim Formguss

- Messung von Einfallstellen

- Lösungen für Herausforderungen bei der Messung von Einfallstellen

- Zusammenfassung

Einfallstellen

Einfallstellen entstehen hauptsächlich während des Abkühlungsprozesses, wenn Bereiche des heißen, flüssigen Kunststoffs abkühlen und unterschiedlich schnell schrumpfen. Sie sind am häufigsten bei dickeren Abschnitten von Formteilen zu finden, da diese einen höheren Anteil an Kunststoff enthalten und länger zum Abkühlen brauchen. Obwohl es von den Umständen abhängt, können Einfallstellen verhindert werden, wenn es keine großen Unterschiede in den Kühlbedingungen zwischen dem Innen- und Außenbereich des Produkts gibt. Folgend werden fünf Möglichkeiten gezeigt, wie Einfallstellen verhindert werden können:

- Senken der Temperatur des Kunststoffmaterials.

- Senken der Temperatur der Form (oder erhöhen der Temperatur je nach den Umständen).

- Verringern von Unterschieden in der Wandstärke des Produkts (verwenden von Hinterschneidungen, um das Produkt dünner zu machen).

- Erhöhen des Einspritzdruckes.

- Erhöhen des Nachdruckes und der Nachdruckzeit.

Es sollte beachtet werden dass bei einer hohen Oberflächensteifigkeit im Vergleich zur Schrumpfkraft in der Mitte des Produkts Hohlräume (Lunker) entstehen können.

Maßnahmen gegen Einfallstellen beim Formguss

Im folgenden Abschnitt werden drei Maßnahmen gegen Einfallstellen vorgestellt, die bereits in der anfänglichen Konstruktionsphase angewendet werden können.

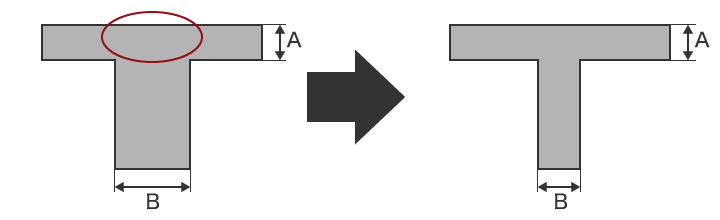

Reduzierung der Wandstärke

Im Allgemeinen kühlen die dickeren Teile langsamer ab als die dünneren Teile. An solchen Teilen sind Einfallstellen wahrscheinlicher (in der Abbildung unten durch den roten Kreis dargestellt). In diesem Fall ist es möglich, die Einfallstelle zu beseitigen, indem die Wandstärke des Kunststoff-Formteils geändert wird. Wenn zum Beispiel die Dicke B in der Abbildung so geändert wird, dass sie der Dicke A entspricht (oder 70% oder weniger beträgt), kann das Auftreten von Einfallstellen verhindert werden.

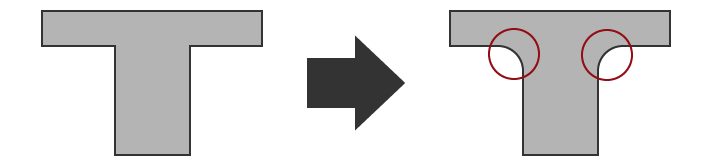

Ändern der Form, um die Wandstärke allmählich zu verringern

Wie bereits erwähnt, können Einfallstellen durch eine Verringerung der Dicke verhindert werden. Es gibt jedoch einige Fälle, in denen die Dicke nicht geändert werden kann. Zum Beispiel kann die Dicke manchmal nicht verändert werden, um die Festigkeit zu erhalten. In solchen Fällen sollte die Form so verändert werden, dass sich die Wandstärke allmählich ändert. Anhand des folgenden Beispiels können Sie sehen, wie Sie abgerundete Ecken hinzufügen können, was zu einer leichten Verringerung der Wandstärke führt.

Zusätzlich zu den Formänderungen könnten Sie auch ein Kühlrohr an den Stellen anbringen, an denen sich die Wärme staut, oder Materialien verwenden, die eine hohe Wärmeleitfähigkeit haben.

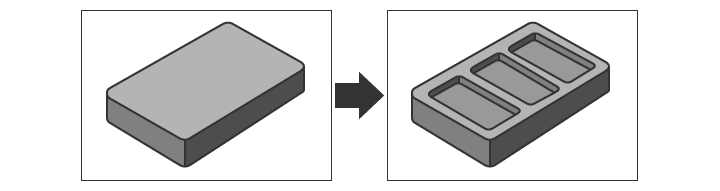

Hinzufügen von Hinterschneidungen und Rippen

Das Hinzufügen von Hinterschneidungen oder Rippen kann dazu beitragen, das Auftreten von Einfallstellen zu verringern, wenn es sich um komplexe Formen handelt, die unterschiedliche Dicken erfordern. Das Hinzufügen von Hinterschneidungen und Querschnitten dickerer Teile in dickeren Bereichen kann dazu beitragen, die Temperatur zu senken und einen gleichmäßigeren Kühlprozess zu ermöglichen. Durch das Hinzufügen eines Rippenmusters mit Kreuzschraffur innerhalb der Hinterschneidung können zudem Einfallstellen vermieden werden, während die Festigkeit erhalten bleibt. Die allmähliche Veränderung der Wandstärke und das Anfasen sind ebenfalls wirksam, um plötzliche Druckschwankungen in der Form zu reduzieren.

Messung von Einfallstellen

Einfallstellen sind nicht nur ein kosmetischer Mangel, sondern können auch die strukturelle Integrität des Kunststoffteils beeinträchtigen und es unbrauchbar machen. Es ist wichtig, das richtige Messwerkzeug zu verwenden, um die Ursachen für Defekte zu identifizieren, wie z. B. den Druck beim Gießen, das Volumen des eingespritzten Materials und die Temperatur. Bisher verwendete Messwerkzeuge wie Höhenmessgeräte oder 3D-Koordinatenmessgeräte (KMGs) sind manchmal schwer zu bedienen, was zu ungenauen Messungen führt. Im Folgenden werden einige der Herausforderungen handelsüblicher Systeme erklärt und eine neue Messtechnik vorgestellt, die einige dieser Herausforderungen ausgleichen kann.

Herausforderung bei der Messung mit einem Höhenmessgerät

Ein Höhenmessgerät kann in Kombination mit einer Messuhr zur Höhenmessung verwendet werden. Da die Messung auf Punkte beschränkt ist, kann die gesamte Form nicht erkannt werden, weshalb es unmöglich ist, einen vollständigen Überblick über die Gesamtbedingungen zu erhalten. Bei der Messung eines flexiblen Teils kann der Messdruck das Teil außerdem verbiegen, was zu ungenauen Messungen führt. Schwankungen der Messergebnisse zwischen verschiedenen Anwendern und Fehler im Messgerät selbst machen eine stabile und genaue Messung ebenfalls unmöglich.

Herausforderung bei der Messung mit einem 3D-Koordinatenmessgerät

Bei der Messung einer kleinen Einfallstelle von 1 mm2 ist es sehr schwierig, die Form genau zu messen, indem man dieses Messobjekt mit dem Messtaster anvisiert und eine virtuelle Oberfläche erzeugt. Auch bei der Messung einer kleinen Fläche ist es aufgrund der geringen Anzahl von Messpunkten schwierig, die genaue 3D-Form zu ermitteln. Viel Arbeit machen auch die damit verbundenen Aufgaben, wie z. B. die tabellarische Erfassung der Messdaten und der Vergleich der Ergebnisse mit den Zeichnungen.

Lösungen für Herausforderungen bei der Messung von Einfallstellen

Die bisher verwendeten Messgeräte bringen Herausforderungen mit sich, wie z. B. die Tatsache, dass die Messung von dreidimensionalen Messobjekten und Flächen mittels Punkt- oder Linienberührung erfolgt, und die geringe Zuverlässigkeit der Messwerte. Um diese Messprobleme zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt.

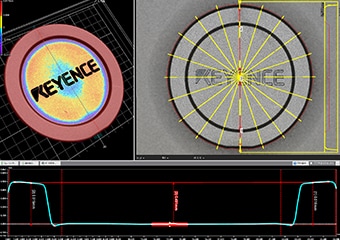

Die Modellreihe VR erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Die 3D-Form kann zudem durch einen 3D-Scan des Messobjekts auf dem Objekttisch in nur einer Sekunde mit hoher Präzision gemessen werden. Das System ist in der Lage, sofortige und quantitative Messungen durchzuführen, ohne fehlerhafte Messergebnisse zu erhalten. In diesem Abschnitt werden einige Vorteile der Modellreihe VR vorgestellt.

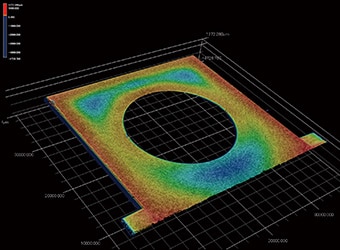

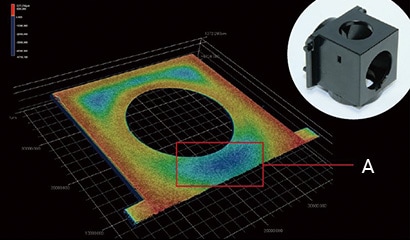

Vorteil 1: Datenerfassung von hunderttausende Messpunkten.

Die Modellreihe VR kann einen großen Bereich von bis zu 300 mm × 150 mm abdecken und dabei bis zu hunderttausende Datenpunkte pro Scan erfassen. Da die gesamte Oberfläche erfasst werden kann, ist es möglich, selbst kleine Einfallstellen genauso leicht zu identifizieren wie große. Alle Messdaten werden gespeichert und die gespeicherten Daten können mit anderen Daten oder mit 3D-Konstruktionsdaten verglichen werden.

aus Kunststoff geformten Messobjekts

- A

- Der blaue Bereich zeigt eine Vertiefung an.

Im Gegensatz zu bisher verwendeten Messgeräten ist die Modellreihe VR in der Lage, Einfallstellen, die über eine große Fläche verstreut sind, problemlos zu messen. Diese Art der Messung war bisher sehr zeit- und arbeitsaufwändig. Messwerkzeuge, mit denen sich eine Vielzahl von Messungen leicht durchführen lassen, sind ebenfalls enthalten. So können auch unerfahrene Anwender genaue Messungen vornehmen, und es muss kein Fachpersonal dafür beauftragt werden.

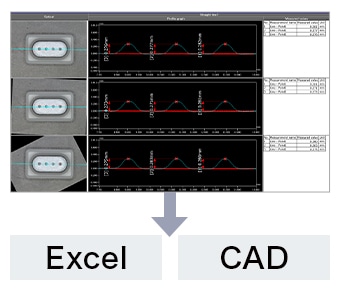

Vorteil 2: Datenausgabe in Excel und CAD möglich.

Die Daten können so, wie sie am Bildschirm erscheinen, in Excel ausgegeben werden. Funktionen wie die Möglichkeit, jeden gemessenen Wert zu sortieren oder eine Pivot-Tabelle für die Zusammenfassung von Daten einzustellen, ermöglichen eine einfache Durchführung von detaillierten Auswertungen. Neben den Formaten STEP und ASCII können die CAD-Daten auch im STL-Format ausgegeben werden. Die erstellten Daten können vielfältig genutzt werden.

Zusammenfassung

Die Modellreihe VR kann 3D-Messobjekte präzise und sofort mit hoher Geschwindigkeit messen, ohne das Messobjekt zu berühren. Selbst schwierige Messungen wie die Höhe und Rauheit von Einfallstellen können in kürzester Zeit durchgeführt werden. Die Modellreihe VR löst viele Herausforderungen, die bei gängigen Messgeräten auftreten können.

- Da die gesamte Oberfläche erfasst wird, kann die Modellreihe VR problemlos Einfallstellen über einen großen Bereich messen. Auch die höchsten und niedrigsten Punkte können gemessen werden.

- Dies verhindert durch menschliche Faktoren bedingte Abweichungen und ermöglicht so eine zuverlässige quantitative Messung.

- Es sind weder Positionierung noch andere Vorbereitungen erforderlich. Anwender können einfach das Messobjekt auf den Objekttisch platzieren und die Aufnahme per Klick starten. Damit muss für die Messung kein Fachpersonal mehr herangezogen werden.

- 3D-Formen können mit hoher Geschwindigkeit und Genauigkeit gemessen werden. Dadurch ist es möglich, eine große Anzahl von Messobjekten in kurzer Zeit zu messen, was zur Qualitätsverbesserung beiträgt.

Dieses System ermöglicht auch Vergleiche mit früheren 3D-Messdaten und CAD-Daten sowie eine einfache Datenanalyse, wie z. B. die Verteilung innerhalb der Toleranzen. Es kann effektiv für eine Vielzahl von Zwecken eingesetzt werden, einschließlich Produktentwicklung, Trendanalysen in der Produktion und Stichprobenprüfungen.