Messung der Scherschräge auf Schnittflächen

Es gibt viele Arten der Pressbearbeitung, darunter Scheren, Biegen und Ziehen. Zu diesen Arten des Scherens gehören auch das Einstechdrehen und die Kerbbearbeitung. Die durch das Scheren erzeugte Oberfläche ist die Schnittfläche, und durch die Untersuchung der Form der Schnittfläche können Bedingungen wie der Scherspalt zwischen Stempel und Matrize ermittelt werden.

In diesem Abschnitt werden die grundlegenden Kenntnisse über das Scheren und das Prinzip der Scherschräge erläutert. Zudem werden Herausforderungen bei der Messung der Scherschräge

und anderer Scherquerschnitte sowie geeignete Lösungsvorschläge vorgestellt.

- Scherschräge

- Durch Scheren entstandene Schnittfläche

- Scherspalt

- Scherprozess

- Schwierigkeiten bei der Messung der Scherschräge

- Lösungen für die Messung der Scherschräge

- Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei Messungen der Scherschräge

Scherschräge

Die Scherschräge ist ein Phänomen, das auf der Oberfläche eines Produkts auftritt, das durch Scherung bearbeitet wurde. Wenn das bearbeitete Material mit einem Stempel und einer Matrize geschnitten wird, wird das Material durch die an der Schnittfläche erzeugte Zugkraft gezogen. Dadurch entsteht eine glatte Oberfläche. Diese glatte Oberfläche wird als Scherschräge bezeichnet. Die Größe und Form variiert je nach dem Abstand zwischen Stempel und Matrize. Der Scherspalt zwischen Stempel und Matrize hat einen großen Einfluss auf die Produktqualität und die Lebensdauer der Pressmaschine.

Durch Scheren entstandene Schnittfläche

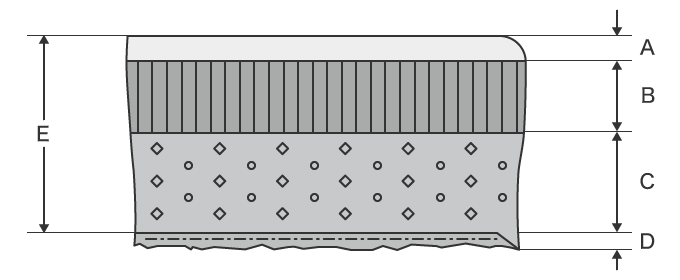

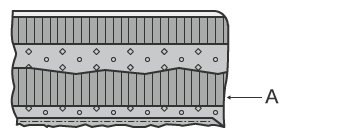

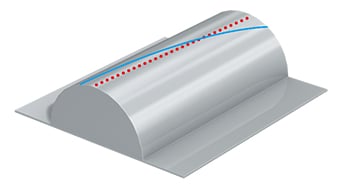

Die Schnittfläche, die beim Scheren entsteht, setzt sich aus vier Schichten zusammen: Scherschräge, gescherte Fläche, Bruchfläche und Grate. Selbst wenn das Werkstück eine ebene Platte ist, ist die Oberfläche nicht glatt.

Wie oben erläutert, ist die Scherschräge eine glatte Oberfläche, die durch die Spannung an der Oberfläche des bearbeiteten Materials entstanden ist. Die gescherte Fläche ist eine glänzende Oberfläche, die durch den Stempel entsteht, der in das bearbeitete Material eingeführt wurde. Auf der gescherten Fläche befinden sich feine vertikale Streifen, die durch Kratzer auf dem Stempel, dem abgeschiedenen Metall oder einer anderen Substanz entstanden sind. Die Bruchfläche ist rauer als die gescherte Fläche und sieht aus, als wäre das bearbeitete Material weggerissen worden. Die Grate haben harte, scharfe Formen und gezackte Gratspitzen.

Die Beschaffenheit der Schnittfläche hängt vom bearbeiteten Material, der Absenkgeschwindigkeit des Stempels und der Größe des Scherspalts zwischen Stempel und Matrize ab.

- A

- Scherschräge

- B

- Gescherte Fläche

- C

- Bruchfläche

- D

- Grate

- E

- Plattendicke

Scherspalt

Der Scherspalt bezieht sich auf den Abstand zwischen Stempel und Matrize. Die Beschaffenheit der Schnittfläche variiert je nach Größe des Spalts. Wenn er korrekt eingestellt ist, wird er als optimaler Scherspalt bezeichnet.

Die Größe des Scherspalts ist sehr wichtig, da er sich auf die Scherqualität (z. B. Maßgenauigkeit und Vermeidung von Scherschrägen/Graten) sowie auf die Lebensdauer der Matrize auswirkt. Wenn der optimale Scherspalt eingestellt ist, treffen sich die Risse, die von der Stempelseite und der Matrizenseite ausgehen, in der Mitte. Bei einer idealen Scherung wäre die gescherte Fläche vollständig und ohne Scherschräge oder Grate. Dies ist jedoch selbst bei optimalem Scherspalt schwierig zu erreichen.

Das Verhältnis zwischen dem eingestellten Scherspalt und der Schnittfläche ist unten dargestellt.

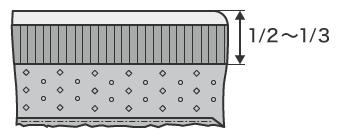

Optimaler Scherspalt

Wenn der optimale Scherspalt eingestellt ist, ist die gescherte Fläche gleichmäßig und bedeckt 1/2 bis 1/3 der Plattendicke. Wenn der Spalt nicht konstant ist, variiert das Verhältnis der gescherten Fläche an verschiedenen Stellen.

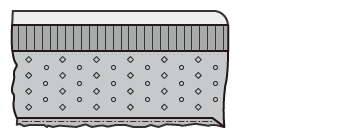

Zu großer Scherspalt

Je größer der Spalt ist, desto größer ist der Grat, wenn er den entsprechenden Wert überschreitet. Auch die Form- und Maßgenauigkeit nimmt aufgrund von Herausforderungen wie dem Verziehen durch den Extraktionsdruck ab.

Zu geringer Scherspalt

- A

- Sekundäres Scheren

Wenn der Spalt zu klein ist, passen die von den Schneidkanten des Stempels und der Matrize ausgehenden Bruchflächen nicht zusammen und es entsteht eine sekundäre Scherfläche, was zu haarförmigen Graten führt. Die Belastung des Stempels und der Matrize ist ebenfalls sehr hoch und kann zu Schäden an der Form führen, die als Fresser bezeichnet werden.

Der optimale Wert für den Scherspalt hängt vom bearbeiteten Material und der Plattendicke ab. Ein allgemeiner Wert kann mit der folgenden Formel berechnet werden:

Einseitiger Scherspalt = % x Dicke der bearbeiteten Platte

* [%] gibt das Verhältnis vom Scherspalt zur Plattendicke an. Da dieser Wert je nach Material oder Extraktionsgenauigkeit variieren kann, rechnen Sie mit dem tatsächlichen Testwert.

Scherprozess

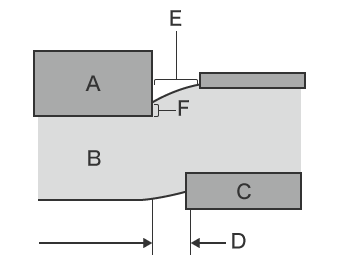

Der Schneidprozess anhand einer Scherung ist wie folgt:

(1) Der Stempel drückt auf die Oberseite des bearbeiteten Materials.

- Die Platte biegt sich und das bearbeitete Material hängt durch.

- A

- Stempel

- B

- Blech

- C

- Matrize

- D

- Scherspalt

- E

- Scherschräge

- F

- Gescherte Fläche

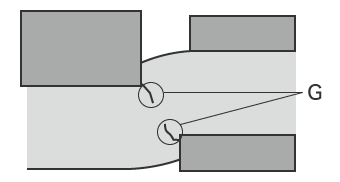

(2) Wenn sich das Material nicht weiter biegen lässt, sinkt der Stempel in das Material ein

- Durch die von Stempel und Matrize erzeugte Scherkraft kommt es zur Rissbildung.

- Wenn das bearbeitete Material der Zugkraft nicht standhalten kann, kommt es zu Rissen im Material.

- G

- Risse

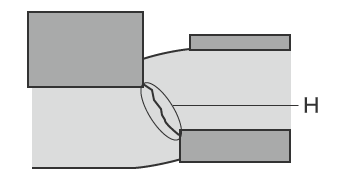

(3) Von den Ecken des Stempels und der Matrize wird eine Zugkraft auf das bearbeitete Material ausgeübt

- Wenn die Risse von Stempel und Matrize wachsen, bis sie ganz durchgehen, entstehen Grate.

- H

- Durchriss

Das Scheren ist der Prozess, der die Scherfläche erzeugt, während die Scherkraft auf das bearbeitete Material einwirkt.

Schwierigkeiten bei der Messung der Scherschräge

Meistens wird für die Messung der Scherschräge ein Profilprojektor oder Profilmesssystem verwendet. Es kann jedoch schwierig sein, die Scherschräge einer großen Platte genau zu messen.

Schwierigkeiten bei der Messung – Profilprojektor

Ein Profilprojektor ist eine Art optisches Messsystem, dessen Messprinzip ähnlich wie die eines optischen Mikroskops funktioniert. Dieses Messsystem strahlt Licht von unterhalb eines Messobjekts aus, das auf dem Objekttisch platziert ist, und projiziert das Profil des Objekts auf einen Bildschirm. Einige große Profilprojektoren haben Bildschirmdurchmesser von mehr als 1 m. Wenn Sie die Scherschräge auf einer großen Fläche nach dem Stanzen messen, muss das Messobjekt so positioniert werden, dass es eben ist.

Diese Messung kann folgende Herausforderungen mit sich bringen:

- Da ein Profilprojektor einen Querschnitt nur aus der Richtung senkrecht zur Schnittfläche betrachtet, muss das Messobjekt so positioniert werden, dass die Scherschräge zu sehen ist. Darüber hinaus muss das Objekt für die Messung präzise nivelliert werden. Daher können Unstimmigkeiten bei der Platzierung des Messobjekts zu Abweichungen bei der Messung führen.

- Bei komplexen Werkstückformen kann es Stellen geben, die im optischen Schatten liegen und nicht aus der senkrechten Richtung gemessen werden können. Darüber hinaus können Unterschiede zwischen den projizierten Abmessungen und der Zeichnung nicht in numerischer Form ermittelt werden und die Profilform muss auf Pauspapier übertragen werden, was die Speicherung und den Vergleich der Daten erschwert.

Dies führt zu einer Reihe von Herausforderungen bei der Messung, einschließlich einiger Stellen, die nicht gemessen werden können, wodurch das Messobjekt geschnitten werden muss.

Schwierigkeiten bei der Messung – Profilmesssystem

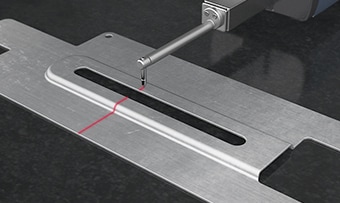

Ein Profilmesssystem oder Konturograph misst und erfasst das Profil eines Messobjekts, indem es dessen Oberfläche mit einem Taststift nachfährt. In den letzten Jahren wurden Profilmesssysteme entwickelt, die mit einem Laser anstelle eines Taststifts komplexe Formen messen, indem sie das Profil berührungslos verfolgen. Einige Modelle sind sogar in der Lage, Messungen sowohl der Ober- als auch der Unterseite durchzuführen.

Wenn Sie ein Profilmesssystem verwenden, um die Scherschräge auf einer großen Fläche nach dem Stanzen zu messen, muss das Messobjekt so positioniert werden, dass es eben ist.

Diese Messung bringt folgende Herausforderungen mit sich:

- Das Messobjekt muss vor der Messung fixiert und nivelliert werden.

- Der Taststift eines Profilmesssystems bewegt sich in einem Bogen auf und ab, der auf dem Drehpunkt des Tastarmes zentriert ist, und die Tastspitze bewegt sich auch in Richtung der X-Achse. Dies führt zu Fehlern in den Daten auf der X-Achse.

- Das Nachzeichnen der gewünschten Linie mit dem Taststift ist eine äußerst schwierige Arbeit, und selbst eine leichte Verschiebung des Taststifts führt zu Fehlern in den Messungen.

Lösungen für die Messung der Scherschräge

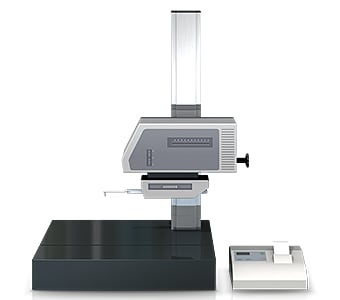

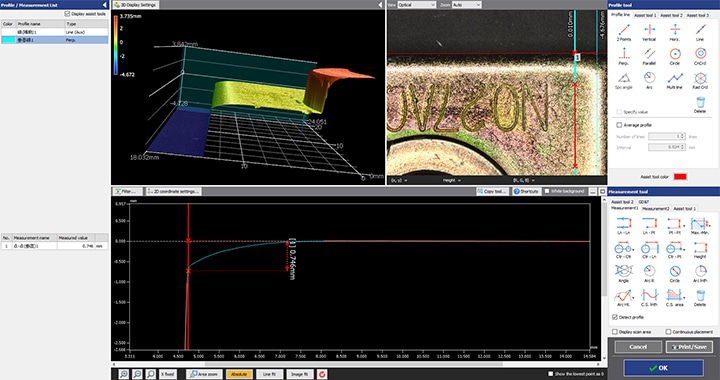

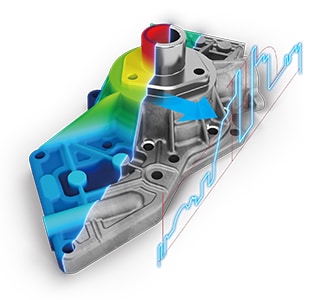

Die bisher verwendeten Messsysteme bringen Herausforderungen mit sich, wie z. B. den hohen Zeitaufwand für die Positionierung des Messobjekts und die Tatsache, dass die Messung von dreidimensionalen Messobjekten und Flächen mittels Punkt- oder Linienkontakt erfolgt. Um diese Messherausforderungen zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt.

Die Modellreihe VR erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Die Modellreihe VR erfordert keine speziellen Vorrichtungen oder subjektive Entscheidungen, sodass unabhängig vom Anwender genaue Messungen durchgeführt werden können.

Vorteil 1: Es ist keine Fixierung erforderlich

Mit der Modellreihe VR können Sie die Scherschräge messen, ohne das Messobjekt einstellen oder befestigen zu müssen.

Die Modellreihe VR kann eine genaue Messung der Scherschräge durchführen, indem sie die gesamte Oberfläche berührungslos misst. Werkstückformen können in kurzer Zeit analysiert werden, indem die Analysevorlagen verwendet werden, die es dem Anwender ermöglichen, die Messungen im Voraus zu registrieren. So können Messungen, die früher viel Zeit in Anspruch genommen haben, nun im Handumdrehen durchgeführt werden.

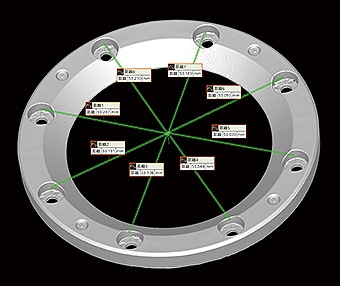

Vorteil 2: Smart-Scan erkennt automatisch die Abmessungen des Messobjekts

Die Modellreihe VR stellt den Messbereich und die Scan-Einstellungen automatisch ein, weshalb Sie nur noch das Messobjekt auf den Objekttisch legen müssen. Da keine zeitaufwändigen Einstellungen erforderlich sind, können präzise Daten innerhalb von Sekunden erfasst werden.

Vorteil 3: Schnelle Erfassung der Oberfläche in einer Sekunde

KEYENCE hat die Algorithmen und die Hardware für die Messung vollständig überarbeitet, sodass die gesamte Oberfläche in nur einer Sekunde gescannt werden kann. Die Messung kann automatisch an den gewünschten Messobjekten durchgeführt werden und es gibt keine anwenderspezifischen Messschwankungen.

Dies führt zu einer Verbesserung der Messqualität, ermöglicht den Einsatz von Prüfpersonal auch in der Produktion und trägt zur Steigerung der Produktionsmengen bei. Dadurch wird auch die Geschwindigkeit aller anderen Messaufgaben verbessert, wie z. B. Prototypenevaluierungen und Versandprüfungen.

Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei Messungen der Scherschräge

Die Modellreihe VR kann 3D-Messobjekte präzise und sofort mit hoher Geschwindigkeit messen, ohne das Messobjekt zu berühren. Das System löst viele Herausforderungen, die bei gängigen Messsystemen auftreten können, einschließlich der Messung der Grenzen zwischen Scherschräge, gescherter Fläche, Bruchfläche und Graten.

- Messobjekte müssen nicht geschnitten werden, weshalb zerstörungsfreie Prüfungen möglich sind.

- Es gibt keine anwenderspezifischen Abweichungen bei der Messung.

- Es sind weder Positionierung noch andere Vorbereitungen erforderlich: Die Messung kann einfach durch das Auflegen des Messobjekts auf den Objekttisch und Betätigen einer Taste durchgeführt werden. Damit muss für die Messung kein Fachpersonal mehr herangezogen werden.

- 3D-Formen können mit hoher Geschwindigkeit und Genauigkeit gemessen werden. Dadurch ist es möglich, eine große Anzahl von Messobjekten in kurzer Zeit zu messen, was zur Qualitätsverbesserung beiträgt.

Dieses System ermöglicht auch Vergleiche mit früheren 3D-Formdaten und CAD-Daten sowie eine einfache Datenanalyse, wie z. B. die Verteilung innerhalb der Toleranzen. Es kann effektiv für eine Vielzahl von Zwecken eingesetzt werden, einschließlich Produktentwicklung, Trendanalysen in der Produktion und Stichprobenprüfungen.