Formmessung des Unterkopfes von Bolzen und Schrauben

Es gibt viele Arten von Bolzen und Schrauben, die je nach Länge, Dicke, Form und Zweck klassifiziert werden. Es gibt sowohl Produkte, bei denen diese Eigenschaften standardisiert sind, als auch spezielle Produkte, die für einen bestimmten Zweck entwickelt wurden. Alle Bolzen und Schrauben haben gemeinsam, dass sie mit hoher Genauigkeit innerhalb der in den Normen oder im Design festgelegten Toleranzen bearbeitet werden müssen.

In diesem Abschnitt werden die grundlegenden Kenntnisse und Funktionen des sogenannten Unterkopfes, Herausforderungen bei seiner Messung und geeignete Lösungsvorschläge erläutert.

- Unterkopf

- Struktur von Schraubengewinden

- Unterschied zwischen Voll- und Teilgewinden

- Funktion der abgerundeten Unterkopfform

- Herausforderung bei gängigen Messungen von abgerundeten Unterkopfformen

- Lösungen zur Messung von Schrauben und Bolzen

- Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei der Formmessung von Bolzen und Schrauben

Unterkopf

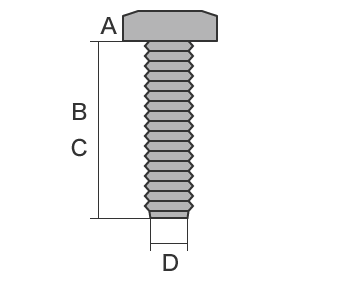

Oberflächeninformationen sind wichtig bei der Bewertung der Funktionalität, zusammen mit Textur, Haftung, Gleitfähigkeit, Wärmeableitung und Rauheit. Die Messung der Oberfläche kann Informationen über viele entscheidende Eigenschaften der Leistung einer Schraube liefern.

- A

- Schraubenkopf

- B

- Länge

- C

- Gewindelänge

- D

- Gewindedurchmesser

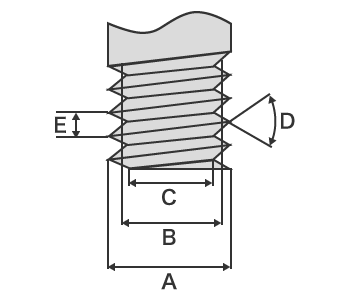

- A

- Außendurchmesser

- B

- Effektiver Durchmesser

- C

- Kerndurchmesser

- D

- Winkel des Schraubengewindes

- E

- Gewindesteigung

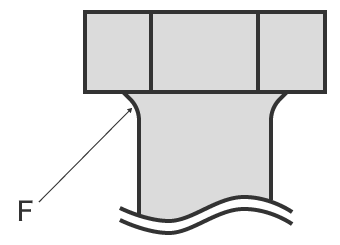

- F

- Abgerundete Unterkopfform

Struktur von Schraubengewinden

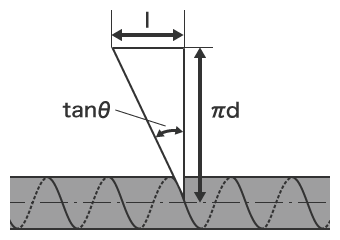

Das Gewinde ist eine Linie mit einer rechtwinkligen Dreiecksform, die sich spiralförmig um den Zylinder wickelt. Diese Linie wird als Helix bezeichnet, und für den spiralförmigen Scheitel und die Wurzel werden verschiedene Strukturen verwendet, um die Reibungskraft, Stärke oder Genauigkeit zu verändern.

Die Strecke, die ein Bolzen oder eine Schraube in axialer Richtung vorrückt, wenn sie einmal gedreht wird, nennt man Steigung. Bei einer Schraube mit einfachem Gewinde ist die Steigung gleich der Gewindesteigung. Der Winkel, der durch die Länge einer einzigen Umdrehung des Gewindes relativ zur Steigung gebildet wird, ist der Steigungswinkel.

- A

- Helix

- tan θ

- Steigungswinkel

- l

- Steigung (mm)

- π d

- Länge einer Gewindedrehung (mm)

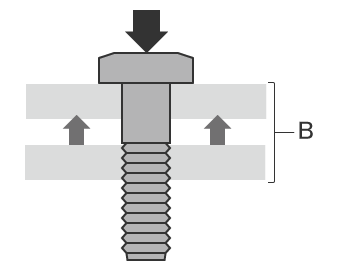

Unterschied zwischen Voll- und Teilgewinden

Die wichtigste Funktion von Bolzen- und Schraubengewinden ist die Befestigungskraft (Verankerungskraft, die durch das Anziehen des Bolzens oder der Schraube erzeugt wird). Sie erzeugt auch die Kraft, die die Teile zusammenhält. Bei einem Vollgewinde besteht die gesamte Schraubenlänge aus einem Gewinde, während das Gewinde bei Teilgewinden nur einen begrenzten Bereich der Schraubenlänge ausmacht.

Da Vollgewinde eine starke Befestigungskraft haben, erzeugen sie eine starke Verankerungskraft. Wenn jedoch ein Spalt zwischen zwei Platten vorhanden ist, ist es unmöglich, sie aneinander zu befestigen und diesen Spalt zu beseitigen. Teilgewinde hingegen können sowohl auf die eine als auch auf die andere Platte eine Befestigungskraft ausüben. Sie werden verwendet, um zwei Teile ohne Spalt aneinander zu befestigen.

Beispiel: Zwei aneinander befestigte Platten

Wenn ein Bolzen oder eine Schraube mit Vollgewinde vollständig angezogen ist, bleibt der Spalt bestehen.

Bei Teilgewinden wird die Befestigungskraft nur auf eine Platte ausgeübt, die dadurch in Richtung der anderen Platte gezogen wird, wodurch der Spalt beseitigt wird.

- Befestigungskraft

- Auf die Platte ausgeübte Kraft

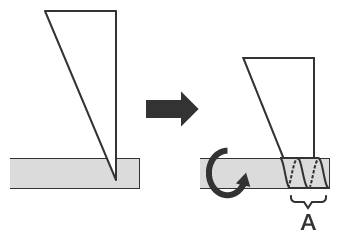

Funktion der abgerundeten Unterkopfform

Aufgrund der plötzlichen Querschnittsänderung am Schraubenkopf und Gewindeteil kommt es zu einer Spannungskonzentration, die dazu führen kann, dass der Kopf als Folge eines Ermüdungsbruchs abbricht. Um dies zu vermeiden, wird eine Bearbeitung durchgeführt, um eine abgerundete Unterkopfform zu erhalten. Die Ermüdungsfestigkeit kann weiter verbessert werden, indem eine abgerundete Ecke geformt wird und alle Unebenheiten auf der Oberfläche beseitigt werden. Jüngste Studien haben gezeigt, dass eine Kombination aus einer abgerundeten Form und einer sich verjüngenden Kante als Gegenmaßnahme zur Spannungskonzentration am effektivsten ist.

Ein abgerundeter Unterkopf wird für Schrauben in Flugzeugtriebwerken verwendet, wo eine hochpräzise Bearbeitung durch Walzverdichtung erforderlich ist und wo eine besonders hohe Festigkeit benötigt wird.

Herausforderung bei gängigen Messungen von abgerundeten Unterkopfformen

Die Qualität von Schrauben und Bolzen hat sich durch die Fortschritte in der Produktionstechnik verbessert, aber es ist schwierig, das Auftreten von Fehlern vollständig zu verhindern. Bei Herausforderungen wie Graten, Rissen, Splittern, Verformungen, Maßabweichungen oder Formfehlern am abgerundeten Unterkopf kann nicht nur das Teil selbst seine Funktion als Befestigungsteil nicht erfüllen. Auch das Produkt, in dem der Bolzen oder die Schraube verwendet wird, kann beschädigt werden. Hier stellen wir Ihnen häufige Fehler vor, die bei der Herstellung von Schrauben und Bolzen auftreten, sowie die Ursachen für ihr Auftreten.

Schwierigkeiten bei der Messung – Profilprojektor

Ein Profilprojektor ist eine Art optisches Messgerät, dessen Messprinzip ähnlich wie die eines optischen Mikroskops funktioniert. Dieses Messgerät strahlt Licht von unterhalb eines Messobjekts aus, das auf dem Objekttisch platziert ist, und projiziert das Profil des Objekts auf einen Bildschirm. Einige große Profilprojektoren haben Bildschirmdurchmesser von mehr als 1 m. Bei der Messung eines abgerundeten Unterkopfes ist es notwendig, das Messobjekt, also den Bolzen oder die Schraube, genau zu positionieren.

- Da die Form dreidimensional ist, ist es schwierig, das Licht auf die gesamte Oberfläche des Unterkopfes zu fokussieren. Es ist auch schwierig, den Bereich der Rundheit des Unterkopfes im 2D-Projektionsbild zu definieren, zudem kann der Messwert bei verschiedenen Anwendern variieren. Darüber hinaus können Unterschiede zwischen den projizierten Abmessungen und der Zeichnung nicht in numerischer Form ermittelt werden und die Profilform muss auf Pauspapier übertragen werden, was die Speicherung und den Vergleich der Daten erschwert.

- Da ein Profilprojektor einen Querschnitt nur aus der Richtung senkrecht zur Schnittfläche betrachtet, muss die Schraube oder der Bolzen so positioniert werden, dass der abgerundete Teil unter dem Kopf zu sehen ist. Darüber hinaus muss das Objekt für die Messung genau ausgerichtet werden. Problematisch ist jedoch die Tatsache, dass die Platzierung des Messobjekts nicht einheitlich ist.

Die oben beschriebenen Herausforderungen machen es schwierig, genaue und wiederholbare Messergebnisse zu erhalten.

Schwierigkeiten bei der Messung – Profilmessgerät

Ein Profilmessgerät misst und erfasst das Profil eines Messobjekts, indem es dessen Oberfläche mit einem Taststift nachfährt. In den letzten Jahren wurden Profilmesssysteme entwickelt, die mit einem Laser anstelle eines Taststifts komplexe Formen messen, indem sie das Profil berührungslos verfolgen. Einige Modelle sind sogar in der Lage, Messungen sowohl der Ober- als auch der Unterseite durchzuführen.

Wenn ein Profilmessgerät einen Bolzen oder eine Schraube misst, muss das Teil so positioniert werden, dass es eben ist.

Bei der Messung mit einem Profilmessgerät treten häufig die folgenden Herausforderungen auf:

- Die Messung ist zeitaufwändig, einschließlich der Zeit, die für die Befestigung des Messobjekts und dessen Ausrichtung erforderlich ist.

- Der Taststift eines Profilmesssystems bewegt sich in einem Bogen auf und ab, der auf dem Drehpunkt des Tastarmes zentriert ist, und die Tastspitze bewegt sich auch in Richtung der X-Achse. Dies führt zu Fehlern in den Daten auf der X-Achse.

- Das Nachzeichnen der gewünschten Linie mit dem Taststift ist eine äußerst schwierige Arbeit, und selbst eine leichte Verschiebung des Taststifts führt zu Fehlern in den Messungen.

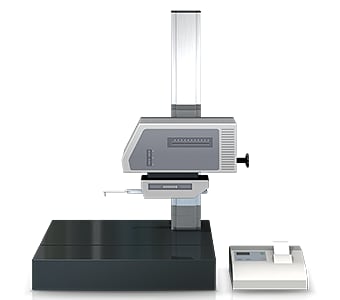

Lösungen zur Messung von Schrauben und Bolzen

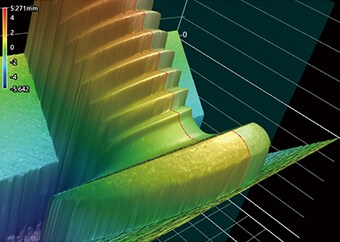

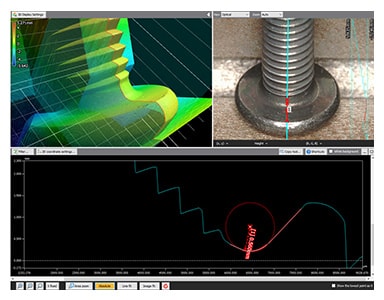

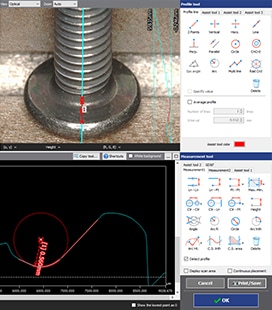

Die bisher verwendeten Messgeräte sind zeitaufwändig und erfordern subjektive Entscheidungen bei der Befestigung und Bewertung, die sich auf die Messdaten auswirken. Um dies zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt.

Die Modellreihe VR erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Die Modellreihe VR erfordert keine speziellen Vorrichtungen oder subjektive Entscheidungen, sodass unabhängig vom Anwender genaue Messungen durchgeführt werden können.

Vorteil 1: Datenerfassung über die gesamte Oberfläche

KEYENCE hat die Algorithmen und die Hardware für die Messung vollständig überarbeitet, sodass die gesamte Oberfläche in nur wenigen Sekunden gescannt werden kann. Die Messung kann automatisch an den gewünschten Messobjekten durchgeführt werden, wie z. B. der abgerundeten Unterkopfform und der Gewindesteigung.

Da Messungen in wenigen Sekunden durchgeführt werden können, kann mit der Modellreihe VR die Anzahl der zu messenden Proben erheblich erhöht werden, während zugleich die Arbeitszeit verkürzt wird. Dies führt zu einer Verbesserung der Messqualität, ermöglicht den Einsatz von Prüfpersonal auch in der Produktion und trägt zur Steigerung der Produktionsmengen bei. Dadurch wird auch die Geschwindigkeit aller anderen Messaufgaben verbessert, wie z. B. Prototypenevaluierungen und Versandprüfungen.

Vorteil 2: Keine Abweichungen zwischen verschiedenen Anwendern

Die Modellreihe VR kann automatisch die zylindrische Form der Schraube oder des Bolzens extrahieren und sicherstellen, dass die Profilmessung direkt in der Mitte erfolgt. Dadurch werden Abweichungen bei den Messergebnissen vermieden und es wird sichergestellt, dass verschiedene Anwender die gleichen Messergebnisse erhalten.

Sobald ein Werkstück gescannt wurde, kann sein Profil (Querschnitt) auch an anderen als den in der Vergangenheit gemessen Stellen gemessen werden. Damit muss dasselbe Messobjekt nicht mehr erneut eingestellt und gemessen werden. Dies ermöglicht auch Vergleiche mit früheren Daten, um die Unterschiede in der Form zu überprüfen, wenn ein Messobjekt die gleiche Form haben soll, aber in einer anderen Charge mit anderen Materialien unter anderen Verarbeitungsbedingungen hergestellt wurde.

Vorteil 3: Automatisches Scannen und Messen

Die Modellreihe VR verfügt über eine „Smart Measurement“-Funktion, die automatisch die Breite und die Höhe des Messobjekts erkennt und den Messbereich entsprechend anpasst. Anwenderfehler können dadurch vermieden werden, da keine manuellen Angaben getätigt werden müssen.

Neigungen und Ausrichtungsfehler können mit dem System automatisch korrigiert werden, weshalb keine präzise Befestigung erforderlich ist.

Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei der Formmessung von Bolzen und Schrauben

Die Modellreihe VR kann 3D-Messobjekte präzise und mit hoher Geschwindigkeit messen, ohne das Messobjekt zu berühren. Schwierige Messungen wie Außendurchmesser, effektiver Durchmesser, Kerndurchmesser, Gewindewinkel, Steigung und abgerundete Unterkopfformen können in kürzester Zeit durchgeführt werden. Die Modellreihe VR löst viele Herausforderungen, die bei gängigen Messgeräten auftreten können.

- Da die Messung berührungslos erfolgt, können Querschnitte erfasst werden, die ein Taststift nicht erreichen kann. Selbst abgerundete Unterkopfformen und Gewindesteigungen können einfach und genau gemessen werden.

- Dank der reproduzierbaren Messwerkzeuge gibt es keine anwenderspezifischen Abweichungen bei der Messung.

- Es sind weder Positionierung noch andere Vorbereitungen erforderlich. Anwender können einfach das Messobjekt auf den Objekttisch platzieren und die Aufnahme per Klick starten. Damit muss für die Messung kein Fachpersonal mehr herangezogen werden.

- 3D-Formen können mit hoher Geschwindigkeit und Genauigkeit gemessen werden. Dadurch ist es möglich, eine große Anzahl von Messobjekten in kurzer Zeit zu messen, was zur Qualitätsverbesserung beiträgt.

Dieses System ermöglicht auch Vergleiche mit früheren 3D-Messdaten und CAD-Daten sowie eine einfache Datenanalyse, wie z. B. die Verteilung innerhalb der Toleranzen. Es kann effektiv für eine Vielzahl von Zwecken eingesetzt werden, einschließlich Produktentwicklung, Trendanalysen in der Produktion und Stichprobenprüfungen.