Messung von Kunststoff-Formteilen

Das Kunststoffspritzgießen (auch als Kunststoffguss bezeichnet) ermöglicht die Herstellung großer Mengen von Produkten zu geringeren Kosten und mit höherer Präzision im Vergleich zu Produkten aus Metall oder Keramik. Der Kunstoffguss ist für kostengünstige Serienproduktionen besser geeignet als Bearbeitungsmethoden wie Schneiden und Pressen. Aus diesem Grund werden Bauteile, die für die Prototypenherstellung ursprünglich aus Aluminium angefertigt wurden, häufig für die Serienproduktion auf Kunststoff umgestellt.

Allerdings können Fehler bei Guss- und Blasformen leicht durch abnormale Viskosität, Temperatur oder Druck während der Herstellung entstehen, während Formfehler selbst durch den Verschleiß der Form auftreten können. Aufgrund der Eigenschaften von Kunststoff besteht zusätzlich die Gefahr einer Verformung durch Eigenspannungen oder thermischen Spannungen, die selbst nach dem Gießen auftreten können. Dies sind schwerwiegende Herausforderungen für Montage-/Einbauteile, die eine besondere Präzision erfordern, und können direkt zu Produkt- oder Montagefehlern führen.

Auf dieser Seite stellen wir Ihnen die wichtigsten Kunststoffgussverfahren und deren Mängel sowie Methoden zur Messung von Prototypen während der Entwicklungs- und Konstruktionsphase vor. Außerdem werden Messmethoden zur Verhinderung der Auslieferung von fehlerhaften Produkten in der Serienproduktion. dargestellt und die Herausforderungen mit bisher verwendeten Messmethoden und deren Lösungen vorgestellt.

- Kunststoffguss

- Arten von Kunststoffguss

- Ursachen von Montage-/Passmängeln bei Kunststoff-Formteilen

- Schwierigkeiten bei der Messung

- Lösungen zur Messung von Kunststoff-Formteilen

- Zusammenfassung: Höhere Effizienz bei der Messung von Kunststoff-Formteilen

Kunststoffguss

Das Kunststoffgießen ist eine Methode zur Herstellung eines Produkts, bei der der Kunststoff erhitzt und geschmolzen wird, um ihn in eine Form zu spritzen. Anschließend wird er abgekühlt, nachdem er die gewünschte Form angenommen hat, bevor er aus der Form entfernt wird. Bei der Formung wird eine Methode angewandt, die für die Anwendung und die Form geeignet ist, wobei die Eigenschaften der verschiedenen Kunststoffmaterialien genutzt werden.

Eine Art von Formmaterial sind thermoplastische Kunststoffe, die durch Erhitzen plastisch werden. Diese werden in Form von Granulaten angeboten. Eine andere Art sind duroplastische Kunststoffe, die sich durch Erhitzen verfestigen. Diese werden in Pulverform bereitgestellt. In einigen Fällen werden Pellets und Pulver verwendet, die auch Zusatzstoffe zur Verbesserung der Funktion oder Farbstoffe enthalten.

Für einen stabilen Kunststoffguss ist es wichtig, die Formbedingungen wie die Werkzeugtemperatur, die Kunststoffmenge und die Einspritzgeschwindigkeit zu kontrollieren. Bei jedem Prozess muss auch darauf geachtet werden, dass das Eindringen von Staub oder Schmutz sowie das Anhaften von Fremdkörpern durch statische Elektrizität verhindert wird.

Arten von Kunststoffguss

Kunststoffgussverfahren werden vorwiegend in Spritzgießen, Blasformen, Extrusion und Kalendrieren unterteilt. Spritzgießen und Blasformen sind die gängigsten Verfahren, die weit verbreitet sind. In diesem Abschnitt werden diese beiden Methoden erklärt.

Spritzgießen

Beim Spritzgießen wird der erhitzte und geschmolzene Kunststoff in eine Form gespritzt. Da das Kunststoffmaterial mit hohem Druck eingespritzt wird, können dünnwandige Produkte und Produkte mit komplexen Formen mit hoher Geschwindigkeit geformt werden, wodurch sich diese Methode für die Serienproduktion eignet. Sie wird hauptsächlich für das Formen von thermoplastischen Kunststoffen verwendet, seltener auch für das Formen von duroplastischen Kunststoffen.

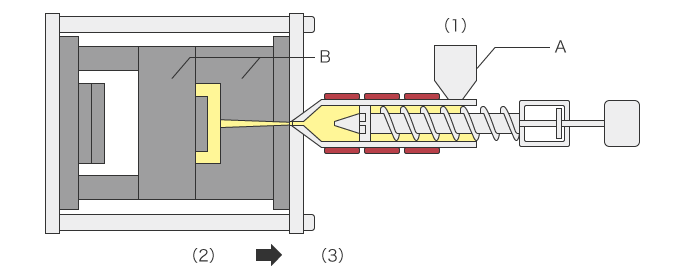

Beispiel für Spritzgießen

- A

- Einfülltrichter

- B

- Gussform

Das Grundprinzip des Spritzgießens ist unten dargestellt.

(1) Das Kunststoffmaterial wird aus einem Trichter zugeführt, erhitzt und geschmolzen, um es zu plastifizieren.

(2) Anschließend wird es mit Hilfe eines Formwerkzeugs in eine bestimmte Form gebracht.

(3) Schließlich kühlt das Material ab und härtet in der Form aus.

Im nächsten Schritt wird das geformte Teil aus der Maschine entnommen und durchläuft verschiedene Prozesse und Prüfungen, um zum Kunststoffprodukt zu werden. Zu den wichtigsten Produkten, die im Spritzgussverfahren hergestellt werden, gehören die folgenden:

- Smartphone-Hüllen

- Gehäuse für Elektrogeräte, Plastikmodellbausätze

- Toilettensitze

- Stoßstangen und Armaturenbretter für Automobile

Das Spritzgießen kann als die am weitesten verbreitete Methode des Kunststoffgusses bezeichnet werden, da es für die Serienproduktion einer sehr großen Bandbreite von Kunststoffprodukten aller Größen verwendet wird. Spritzgussverfahren werden je nach dem herzustellenden Produkt in die folgenden Methoden unterteilt.

- Umspritzen:

- Bei dieser Methode (auch Verbundguss genannt) wird ein Einsatz, z. B. eine Metallschraube oder eine Anschlussklemme, im Voraus in die Form gelegt und anschließend Kunststoff um den Einsatz herum gespritzt, um ihn zusammen mit dem Einsatz zu formen.

- Spritzguss mit mehreren Farben/Materialien:

- Bei dieser Methode werden Kunststoffe verschiedener Farben oder Materialien kombiniert, um ein einziges Produkt zu formen.

- Filmanguss- und In-Mold-Verfahren:

- Filmanguss- und In-Mold-Verfahren werden für Oberflächendekorationen wie Logos oder Schriftzeichen auf Kunststoffteilen, Membranschaltern von Elektrogeräten und im Automobil-Innenraum (Gangschalter und andere Kunststoffteile) eingesetzt. Sie werden auch als „dekoratives Spritzgießen“ bezeichnet.

Beim Filmanguss wird eine mit einem Muster bedruckte Folie, eine glänzende oder matte Folie (Dekorfolie) im Voraus in die Form eingelegt, und die Folie und der Kunststoff werden während des Spritzgussverfahrens durch Hitze und Druck in der Form miteinander verbunden. Beim In-Mold-Verfahren (auch als „Hinterspritzen“ bezeichnet) wird eine dekorative Folie im Voraus in die Form eingelegt, und die Dekoration der Folie wird dann während des Spritzgussverfahrens auf den Kunststoff übertragen.

Blasformen (Hohlguss)

Beim Blasformen wird erhitzter und geschmolzener Kunststoff schlauchförmig extrudiert und in die Form gelegt. Anschließend wird Luft in das Innere geblasen, um den Kunststoff aufzublasen und zu formen. Diese Methode eignet sich für die Herstellung von Kunststoffformteilen, die innen hohl sind, und wird aufgrund der Herstellungsmethode auch als „Hohlguss“ bezeichnet. Zu den wichtigsten Produkten, die im Blasformverfahren hergestellt werden, gehören die folgenden:

- Kunststoff-Getränkeflaschen

- Behälter für Produkte wie Flüssigkosmetik und Flüssigwaschmittel

- Rohre

- Rohrverbindungen

Wenn das Produkt mit Flüssigkeit gefüllt werden soll, kann es erforderlich sein, die Art des Kunststoffs entsprechend den Eigenschaften der Flüssigkeit zu wählen. Wenn zum Beispiel die Oxidation durch das Eindringen von Sauerstoff verhindert werden muss, wird ein Kunststoff verwendet, der eine Gasbarriere besitzt. Wenn chemische Beständigkeit erforderlich ist, werden mehrere Formmaterialien, darunter auch Kunststoffe, die sich bei Kontakt mit Chemikalien nicht zersetzen, in Schichten geformt.

Es gibt verschiedene Blasformverfahren, die je nach dem herzustellenden Produkt eingesetzt werden. In diesem Abschnitt werden die gängigsten Blasformverfahren erläutert.

- Extrusionsblasformen (direktes Blasformen):

-

Der grundlegende Aufbau und das Prinzip einer Extrusionsblasformmaschine sind unten dargestellt.

[Gießprozess]

- A

- (heißer) Vorformling

- B

- Gussform

- (1) Der geschmolzene Kunststoff wird extrudiert.

- (2) Ein Werkzeug wird verwendet, um eine zylindrische Form zu formen, die als (heißer) Vorformling bezeichnet wird.

- (3) Der Vorformling wird in die Form gelegt, bevor er abkühlt und fest wird.

- (4) Es wird Luft hineingeblasen, um die gewünschte Form zu erhalten.

- Streckblasen (Spritzstreckblasen oder 2-Achsen-Streckblasen):

-

Der grundlegende Aufbau und das Prinzip einer Streckblasmaschine sind unten dargestellt. Typische im Streckblasprozess hergestellte Produkte sind Kunststoff-Getränkeflaschen aus Polyethylenterephthalat (PET).

[Gießprozess]

- A

- Stempel

- B

- Gussform

- C

- (kalter) Vorformling

- D

- Heizelement

- (1) Durch Spritzgießen von thermoplastischem Kunststoff wird ein (kalter) Vorformling in Reagenzglasform im Voraus hergestellt.

- (2) Der Vorformling wird erhitzt und mit Hilfe eines Stempels in die Form gesetzt.

- (3) Hochdruckluft wird in den Vorformling geblasen, um die gewünschte Form zu erzeugen.

- Mehrschichtiges Blasformen:

-

Um die Oxidation und den Verfall des Inhalts zu verhindern und die Festigkeit zu verbessern, wird das für den Vorformling verwendete Material durch Co-Extrusion von Ethylen-Vinylalkohol-Copolymer (EVOH) oder einem anderen Material mit einer hohen Gasbarrierefähigkeit hergestellt. Diese Methode eignet sich daher zum Formen von Produkten wie Kunststoffbehältern für Speiseöl oder Gewürze oder Benzintanks.

Das Grundprinzip des mehrschichtigen Blasformens ist unten dargestellt.[Gießprozess]

- A

- Polyethylen (PE)

- B

- Haftschicht

- C

- Ethylen-Vinylalkohol-Copolymer (EVOH)

- (1) Zwei oder mehr Arten von Kunststoffmaterial werden co-extrudiert, um einen mehrschichtigen (kalten) Vorformling zu bilden.

- (2) Der (kalte) Vorformling wird erhitzt.

- (3) Es wird Luft eingeblasen, um den Blasformprozess durchzuführen.

- Dreidimensionales Blasformen:

-

Im Gegensatz zum Extrusionsblasformen, bei dem der Vorformling vertikal extrudiert wird, ist es möglich, eine dreidimensionale Form zu erzeugen, die Materialverzug und Gratbildung verhindern kann.

Mit dieser Methode ist es möglich, hochwertige Klimaschläuche, Rohre und andere Produkte mit komplexen Formen wie Kurven oder Faltenbälgen herzustellen.

[Gießprozess]

- A

- Kunststoffauslass

- B

- Oberer und unterer Teil werden geschlossen.

- C

- Lufteinspritzung

- (1) Der Speicher des Extruders wird mit Kunststoff gefüllt und ein Vorformling wird geformt.

- (2) Die Luft wird vom Ausgang auf der gegenüberliegenden Seite angesaugt. Der Vorformling tritt in die Form ein und bewegt sich entlang der inneren Form, bis er den Boden der Form erreicht.

- (3) Es wird Luft eingeblasen, um den Blasformprozess durchzuführen.

Ursachen von Montage-/Passmängeln bei Kunststoff-Formteilen

Das Formen von Produkten aus Kunststoff ist einfacher als bei Metallen. Es ist auch möglich, verschiedene Materialien zu verwenden, um die Härte oder das Gewicht zu verändern. Zudem kann eine breite Palette von Farben und Formen ausgewählt werden. Andererseits können Wölbung, Welligkeit, Dehnung, Teilfüllung und andere Herausforderungen aufgrund von Ursachen wie geringfügigen Unterschieden in der Materialtemperatur oder -menge oder winzigen Verformungen der Form auftreten, die zu Montage- oder Passmängeln führen können.

Passmangel bedeutet, dass die Größe des Kunststoffteils nicht stimmt und es nicht zusammengefügt werden kann, oder dass beim Zusammenfügen oder Montieren der Kunststoffteile ein Spalt entsteht. Der gewaltsame Zusammenbau von Produkten, bei denen Passmängel aufgetreten sind, kann die

Produkte beschädigen oder bei Produkten, die luftdicht verschlossen sein müssen, zum Auslaufen des Inhalts führen.

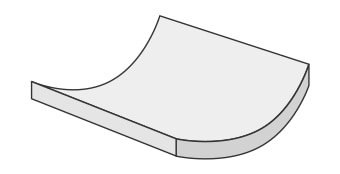

Wölbung und Welligkeit

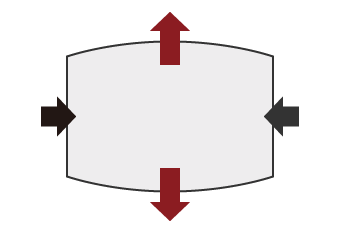

Wölbung und Welligkeit von Kunststoff-Formteilen bedeutet, dass das Werkstück wie ein Bogen verformt ist. Bei diesen Mängeln spricht man auch oft von verbogenen oder verdrehten Teilen. Bei der Wölbung unterscheidet man zwischen konkaver und konvexer Wölbung, je nach Richtung der Verformung.

Welligkeit bezieht sich auf Oberflächenunregelmäßigkeiten, die durch Wölbungen in verschiedenen Richtungen entstehen. Die Hauptursachen für Wölbung und Welligkeit bei Kunststoff-Formteilen sind die folgenden:

- Unterschiede beim Schrumpfen von Kunststoff

- Ungleiche Temperatur der Form

- Unterschiede in den Schrumpfungsraten der geschmolzenen Kunststoffe aufgrund der Fließrichtung

- Unterschiede beim Schrumpfen von Kunststoff:

-

Wölbungen treten auf, wenn Unterschiede beim Schrumpfen von Kunststoff aufgrund von Temperatur- oder Druckschwankungen innerhalb der Kavität auftreten. Die Menge der plastischen Schrumpfung im Inneren des Hohlraums ist proportional zur Temperatur und umgekehrt proportional zum Druck. Wenn ein Werkstück sowohl einen dünnen als auch einen dicken Teil hat, ist die Schrumpfung geringer, weil der dünne Teil eine niedrigere Temperatur hat, während der dicke Teil mehr schrumpft, weil er mehr Wärme speichert. Der Temperaturunterschied führt zu einem Unterschied in der plastischen Schrumpfung innerhalb des Hohlraums, was zu der als Wölbung bekannten Verformungsart führt.

- A

- Größere Schrumpfung (dicker Teil)

- B

- Geringere Schrumpfung (dünner Teil)

- Größere Schrumpfung

- Geringere Schrumpfung

- Ungleiche Temperatur der Form:

-

Wölbungen treten auf, wenn innerhalb der Kavität aufgrund ungleichmäßiger Formtemperaturen Unterschiede bei der Schrumpfung von Kunststoff auftreten. Wenn die Abkühlzeit an verschiedenen Stellen der Form unterschiedlich ist, führt dies zu Unterschieden in der Kunststoffschrumpfung, die zu Wölbungen führen.

- A

- Größere Schrumpfung (höhere Temperatur)

- B

- Geringere Schrumpfung (niedrigere Temperatur)

- C

- Gussform

- Unterschiede in den Schrumpfungsraten des geschmolzenen Kunststoffs aufgrund der Fließrichtung:

-

Wölbung oder Welligkeit entstehen, weil die Schrumpfungsrate je nach Richtung des Kunststoffflusses unterschiedlich ist. Wenn der Kunststoff ein Material wie z. B. Glasfasern enthält, werden die Fasern in die Richtung ausgerichtet, in die mehr Kunststoff fließt. Infolgedessen wird die Schrumpfung in Richtung des plastischen Flusses kleiner und die Schrumpfung in die Richtung senkrecht zum plastischen Fluss nimmt zu. Dies wird als Anisotropie der Schrumpfung aufgrund der Faserausrichtung bezeichnet und ist eine Ursache für eine Wölbung.

- A

- Glasfaser

- B

- Ausgangsposition

- Größere Schrumpfung

- Geringere Schrumpfung

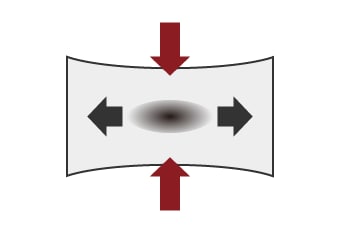

Dehnung

Dehnung in einem aus Kunststoff geformten Produkt ist ein Phänomen, bei dem das gesamte Werkstück verdreht oder verzogen wird. Dies wird hauptsächlich durch Eigenspannung verursacht. Unter Eigenspannung versteht man beim Kunststoffguss die innere Spannung, die in einem geformten Produkt verbleibt. Sie umfasst Zugeigenspannungen, bei denen eine Kraft nach außen wirkt, und Druckeigenspannungen, die nach innen wirken.

Die Zugeigenspannung ist eine Spannung, die das Innere des geformten Produkts nach außen zieht. Sie entsteht, wenn geschmolzener Kunststoff, der unter hohem Druck in die Form gespritzt wurde, von außen nach innen abkühlt und erstarrt. Druckeigenspannung ist eine Spannung, die entsteht, wenn der Druck, der auf die Form ausgeübt wird, um das Produkt zu formen, den Kunststoff nach innen drückt.

- Stauchung

- Ausdehnung

- Ziehen

- Schrumpfen

Ein Kunststoffprodukt mit Eigenspannungen kann nicht nur durch Schrumpfung oder Ausdehnung seine Maßhaltigkeit verlieren, sondern auch Verformungen oder Risse verursachen, wenn die Eigenspannungen des Kunststoffprodukts auf Faktoren wie Schneiden, Schleifen, Schweißen oder andere Erhitzung sowie Behandlung oder Endbearbeitung mit einer Beschichtung oder einem Lösungsmittel reagieren. Bei der Herstellung und Verarbeitung ist besondere Vorsicht geboten, da sich die Form aufgrund der Dehnung, die durch die Alterung des Produkts entsteht, verändern kann.

Aus diesem Grund kann ein Prozess durchgeführt werden, der als Glühen bezeichnet wird, um Eigenspannungen zu beseitigen.

Teilfüllung

Eine Teilfüllung ist ein Phänomen, bei dem ein Teil der geformten Produktform unvollständig ist, weil das Kunststoffmaterial nicht alle Ecken des Formhohlraums erreicht hat.

Zu den Hauptursachen gehört die Erstarrung an der Vorderkante des Flusses, die dazu führt, dass der Kunststoff abkühlt und erstarrt, bevor er die am weitesten entfernten Teile erreicht, was zu einer unvollständigen Form an bestimmten Teilen führt. Eine weitere Ursache sind Lufteinschlüsse, die verhindern, dass das Kunststoffmaterial gleichmäßig in die Form fließt.

Mögliche Gegenmaßnahmen gegen die Erstarrung an der Vorderkante des Flusses sind unter anderem die folgenden:

• Erhöhen Sie die Temperatur des eingespritzten Kunststoffs.

• Erhöhen Sie die Dicke des Angusskanals.

• Erhöhen Sie den Nachdruck oder die Nachdruckzeit.

Mögliche Gegenmaßnahmen gegen Lufteinschlüsse sind unter anderem die folgenden:

• Ändern Sie die Einspritzgeschwindigkeit.

• Erhöhen Sie die Oberflächentemperatur der Kavität.

• Ändern Sie das Flussmuster.

Schwierigkeiten bei der Messung

Es ist sehr wichtig, sich zu vergewissern, dass die Abmessungen und die Form eines Kunststoff-Formteils wie vorgesehen (innerhalb der Toleranzen) sind. Insbesondere weil die Passform eines komplex geformten Teils die Montagearbeit oder die Luftdichtheit beeinflussen kann, ist eine hochpräzise und quantitative Messung der 3D-Form erforderlich.

Normalerweise werden für die Messung 3D-Koordinatenmessgeräte oder Messschieber verwendet, aber diese Methoden sind mit einer Reihe von Herausforderungen verbunden. Dazu gehören die Schwierigkeit, eine genaue Messung mit einem 3D-Koordinatenmessgerät zu erzielen, und die anwenderbedingten Abweichungen bei der Messung mit einem Messschieber.

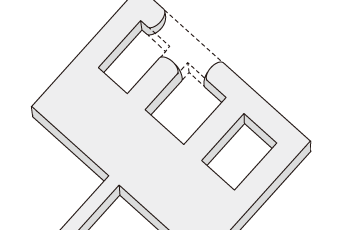

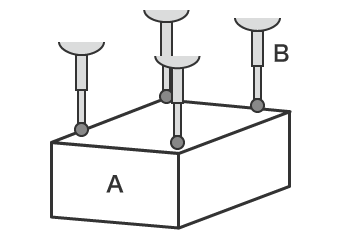

Schwierigkeiten bei der Messung – 3D-Koordinatenmessgerät

- A

- Messobjekt

- B

- Messtaster

Bei der Messung von Wölbung und Welligkeit mit einem 3D-Koordinatenmessgerät muss das Ende des Messtasters in der Regel vier oder mehr Punkte an den Ecken des Messobjekts berühren.

Bei einer Platte zum Beispiel werden üblicherweise sechs bis acht Punkte gemessen. Wenn die Messfläche groß ist, kann die Genauigkeit der Messung verbessert werden, indem die Anzahl der Messpunkte erhöht wird, um mehr Messdaten zu sammeln.

Bei der Messung von Wölbung und Welligkeit treten jedoch folgende Herausforderungen auf:

- Da die Messung durch den Kontakt einzelner Punkte erfolgen muss, ist es schwierig, die Form des gesamten Messobjekts zu erkennen.

- Die Messung von mehreren Punkten, um mehr Messdaten zu erhalten, erfordert viel Zeit. Dennoch ist es nicht möglich, die detaillierte Form des gesamten Messobjekts zu erkennen.

Schwierigkeiten bei der Messung – Messschieber

Handmessmittel wie Messchieber sind für Messungen sehr praktisch. Es gibt jedoch zahlreiche Ursachen, die zu Messfehlern oder Abweichungen bei den Messdaten führen.

Bei Messschiebern sind die Messbedingungen, wie z. B. die Kontaktkraft (Messkraft) bei der Messung von Hand und die Auswahl der gemessenen Punkte je nach Anwender unterschiedlich. Dies führt zu Schwankungen bei den Messwerten und erschwert quantitative Messungen. Bei Wölbung und Welligkeit über eine große Fläche müssen viele Punkte gemessen werden. Darüber hinaus erfordern die Prüfungen einiges an Zeit.

Lösungen zur Messung von Kunststoff-Formteilen

Betrachtet man gängige Messmethoden haben diese eine gemeinsame Herausforderung. Diese ist, dass die Messung eines dreidimensionalen Messobjekts oder einer Fläche mittels Punkt- und Linienkontakt erfolgt.

Um dies zu umgehen, hat KEYENCE die optischen 3D-Koordinatenmessgeräte der Modellreihe VL entwickelt. Die Modellreihe VL erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Ein 3D-Scan des Messobjekts auf dem Objekttisch kann in kürzester Zeit abgeschlossen werden, wodurch eine hochpräzise Messung der 3D-Form möglich ist. So lassen sich sofort quantitative Messungen ohne Abweichungen der Messwerte durchführen. Einige konkrete Vorteile werden nachfolgend erläutert.

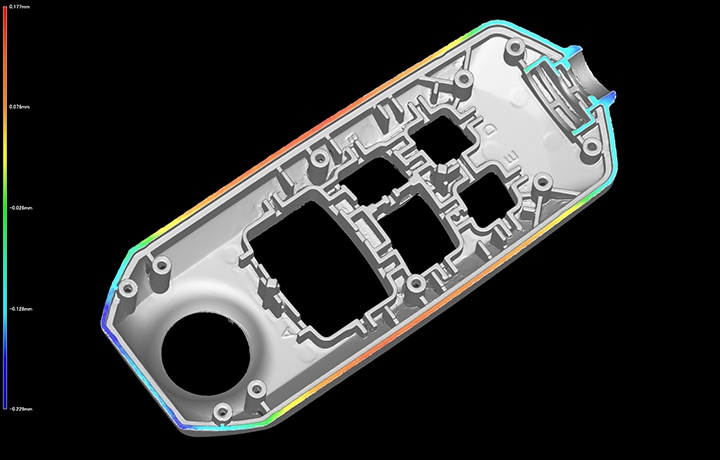

Vorteil 1: Durch Scannen der 3D-Form einer Oberfläche lassen sich Wölbung und Welligkeit auf einen Blick erkennen.

Wenn ein Kunststoffprodukt mit einer komplexen Form mit einem 3D-Koordinatenmessgerät oder einem Handmessmittel gemessen wird, erfordert die Messung aufgrund der vielen Punkte, die gemessen werden müssen, sehr viel Zeit. Da nur einzelne Punkte gemessen werden, ist es schwierig, die 3D-Form des Messobjekts zu messen.

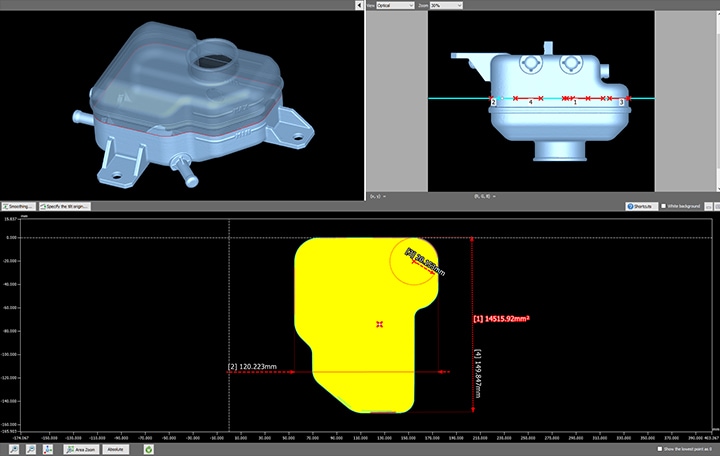

Mit der Modellreihe VL müssen Sie das Messobjekt nur auf dem Tisch platzieren und scannen. Die 3D-Form des Messobjekts kann berührungslos erfasst werden und eine Positionierung ist nicht erforderlich. Da die Profilmessung an jeder beliebigen Stelle des Messobjekts möglich ist, können Sie die Positionen und genauen Zahlenwerte von Formfehlern visualisieren und identifizieren.

Dies ermöglicht eine einfache Überprüfung der Form und der Gussbedingungen für Testprodukte und erlaubt es, die Ursachen von Montagefehlern bei kommerziellen Produkten problemlos zu identifizieren und zu korrigieren. Da die Formdaten quantitativ gemessen werden, ist es möglich, Wölbung und Welligkeit auf der Grundlage von Toleranzen leicht zu überprüfen und die Messungen für Trendanalysen zu nutzen.

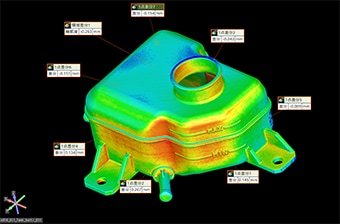

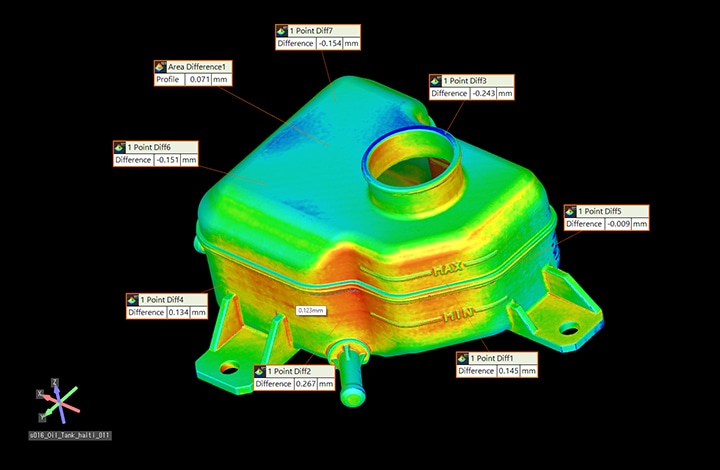

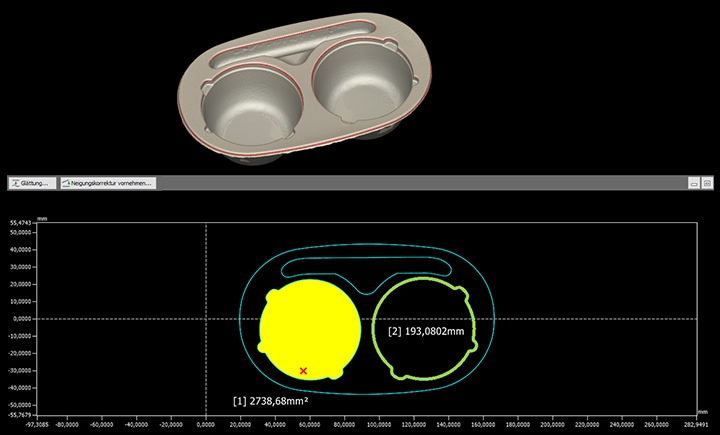

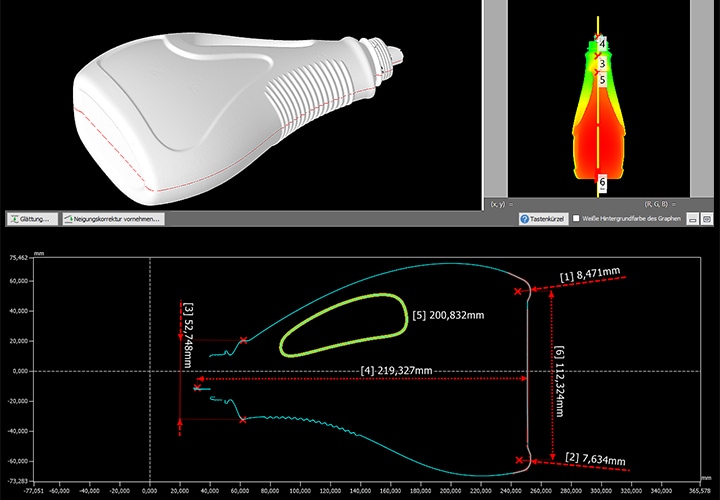

Vorteil 2: Unterschiede zu den CAD-Daten werden in Farbe angezeigt.

Durch den Vergleich der CAD-Daten eines Produkts mit den erfassten Messdaten können Unterschiede zwischen dem tatsächlichen Produkt und den Sollwerten visualisiert werden. Bei Bauteilen, die mit bisher verwendeten Systemen schwer zu messen waren, können durch den Vergleich der Messergebnisse mit den CAD-Daten unentdeckte Defekte identifiziert werden. Dies ist effektiv für Prüfungen und Ursachenanalysen von Bauteilen mit Passmängeln.

Da eine breite Palette von Maßhaltigkeitsprüfungen unterstützt wird, ermöglicht die präzise Messung der Maße an den betreffenden Stellen eine detaillierte Problemanalyse.

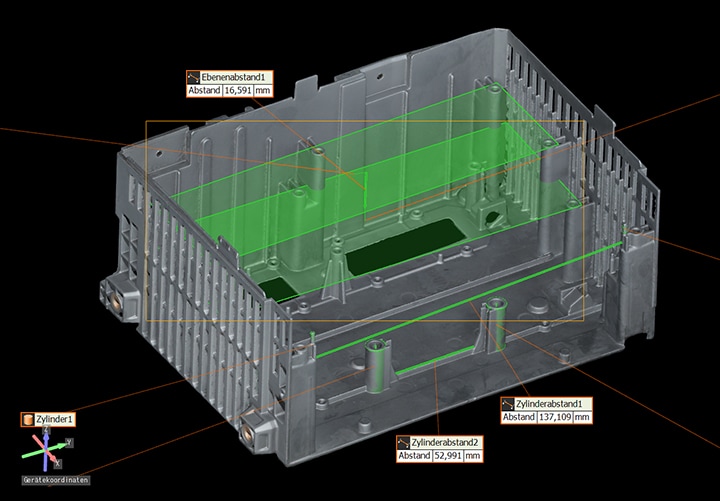

Vorteil 3: Die Querschnittsanalyse kann zerstörungsfrei durchgeführt werden.

Querschnitte, die mit handelsüblichen Systemen nur schwer zu messen sind, können nun zerstörungsfrei erstellt werden und ermöglichen eine detaillierte Messung und Analyse. Querschnitte können anhand von Basisebenen aus verschiedenen Perspektiven gelegt werden, um vielfältige Messungen zu ermöglichen.

Zusammenfassung: Höhere Effizienz bei der Messung von Kunststoff-Formteilen

Das schnelle Scannen mit der Modellreihe VL ermöglicht eine sofortige, berührungslose und genaue Messung von 3D-Formen für Kunststoff-Formteile und bietet folgende Vorteile:

- Das Messen der gesamten Oberfläche ermöglicht alle Fehlerstellen auf dem Messobjekt zu identifizieren und die Profilmessung an jedem gewünschten Bereich durchzuführen.

- Berührungslose, hochpräzise Messungen sind selbst bei weichen Messobjekten wie Gummi und flexiblem Kunststoff möglich.

- Es ist keine Positionierung erforderlich. Legen Sie einfach das Messobjekt auf den Objekttisch und starten Sie mittels eines Klicks den Scanvorgang.

- Unterschiede zwischen Scan- und CAD-Daten können farblich dargestellt werden. Durch den Austausch von Daten, die visuell leicht zu verstehen sind, können Gegenmaßnahmen für Herausforderungen wie Wölbung, Welligkeit, Dehnung und Teilfüllung problemlos eingeleitet werden.

- Mehrere Messdatensätze können einfach und quantitativ verglichen und analysiert werden.

- OK/n.i.O.-Produktbeurteilungen sind möglich. Die Daten können zur schnellen Analyse von n.i.O.-Produkten gemeinsam genutzt werden.

Auf diese Weise kann die Modellreihe VL die Effizienz der Dickenmessung und der Fehleranalyse erheblich verbessern.