Hochpräzise Messung von Freiformflächen im Profilschnitt

Bauteile mit Freiformflächen, wie z. B. Impeller und Propeller, werden mit mehrachsigen Bearbeitungszentren bearbeitet, die eine fortschrittliche mechanische Steuerung erfordern. Viele dieser Bauteile sind dünn, was sie anfällig für Verformungen während der Bearbeitung macht. Da sich diese Verformung unmittelbar auf die Leistung der Geräte auswirkt, in denen diese Bauteile eingebaut sind, ist eine genaue Maßhaltigkeitsprüfung unerlässlich.

Auf dieser Seite werden grundlegende Kenntnisse über Freiformflächen, die für die Bearbeitung von Freiformflächen verwendeten Werkzeugmaschinen und die Arten der Verformung, die bei der Bearbeitung auftreten, erläutert. Außerdem werden Herausforderungen bei gängigen Messungen sowie Prüf- und Analyselösungen vorgestellt, um das Auftreten von fehlerhaften Produkten zu verhindern.

- Freiformflächen

- 5-Achsen-Werkzeugmaschinen

- Arten von Verformungen durch maschinelle Bearbeitung und Gegenmaßnahmen

- Herausforderungen bei gängigen Messungen von Freiformoberflächen

- Lösung von Herausforderungen bei der Messung von Freiformflächen

- Zusammenfassung

Freiformflächen

Eine Freiformfläche ist eine gekrümmte Oberfläche, die nicht mit einfachen Formeln ausgedrückt werden kann, die für Formen wie Kugeln, Würfel, Zylinder und zylindrische Rohre verwendet werden. Eine Freiformfläche wird durch das Setzen mehrerer Schnittpunkte und Krümmungen im Raum ausgedrückt, wobei die Schnittpunkte durch Gleichungen höherer Ordnung ergänzt werden. Zu den Bauteilen mit Freiformflächen gehören Impeller, die in Produkten wie Pumpen und Kompressoren verwendet werden, sowie Flugzeugpropeller. Kegelradgetriebe wie Spiral- und Hypoidkegelräder können auch Zähne haben, die aus Freiformflächen bestehen.

Bei der Bearbeitung von Bauteilen mit Freiformflächen sind komplexe NC-Programme erforderlich, da sie mehrdimensional gesteuert werden müssen. Allzweck-Bearbeitungszentren können die erforderliche Genauigkeit nicht liefern, weshalb der Einsatz von hochpräzisen 5-Achsen-Werkzeugmaschinen erforderlich ist.

5-Achsen-Werkzeugmaschinen

Eine 5-Achsen-Werkzeugmaschine ist ein Bearbeitungszentrum, das zusätzlich zu den drei linearen Achsen, die sich in X-, Y- und Z-Richtung bewegen, über zwei Dreh- und Kippachsen verfügt. Im Gegensatz zu 3-Achsen-Werkzeugmaschinen benötigt eine 5-Achsen-Werkzeugmaschine keine speziellen Werkzeuge oder Vorrichtungen. Dies reduziert die Bearbeitungskosten, den Zeitaufwand und die Anzahl der Einrichtungsänderungen und verbessert gleichzeitig die Bearbeitungsqualität und -genauigkeit. Darüber hinaus kann die 5-Achsen-Werkzeugmaschine Bearbeitungen mit einem hohen Freiheitsgrad durchführen.

In diesem Abschnitt werden die Unterschiede zwischen einer 3-Achsen-Werkzeugmaschine und einer 5-Achsen-Werkzeugmaschine, der Aufbau und das Bearbeitungsprinzip von simultanen 5-Achsen-Werkzeugmaschinen sowie wichtige Punkte zur Einführung und zum Betrieb einer simultanen 5-Achsen-Werkzeugmaschine erläutert.

Unterschiede zwischen einer 3-Achsen- und einer 5-Achsen-Werkzeugmaschine

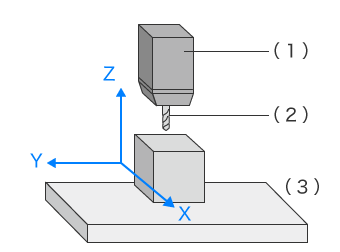

Das Innere einer herkömmlichen 3-Achsen-Werkzeugmaschine besteht aus einem Tisch zur Befestigung des Werkstücks und der Spindel. Die Spindel bewegt sich relativ zum Werkstück nach links und rechts (X-Achse), nach vorne und hinten (Y-Achse) sowie nach oben und unten (Z-Achse), um es zu bearbeiten.

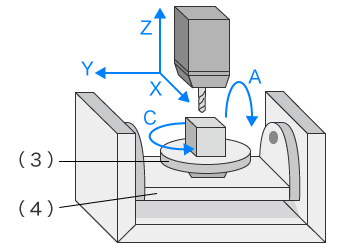

Eine 5-Achsen-Werkzeugmaschine hingegen verfügt neben der X-, Y- und Z-Achse zusätzlich über jeweils eine zusätzliche Dreh- und eine Kippachse. Der Tisch, auf dem das Werkstück liegt, dreht sich. Die beiden Dreh- und Kippachsen bestehen aus der A-Achse, die das Werkstück um die X-Achse dreht, und der C-Achse, die das Werkstück um die Z-Achse rotieren lässt. Mit dieser Struktur kann eine 5-Achsen-Werkzeugmaschine alle Oberflächen des Werkstücks auf dem Tisch mit Ausnahme der Unterseite bearbeiten, ohne dass das befestigte Werkstück vom Tisch entfernt werden muss.

Daher kann eine 5-Achsen-Werkzeugmaschine den Arbeitsaufwand für die Änderung des Werkstückeinbauwinkels reduzieren und komplexe Formen wie Freiformflächen ohne den Einsatz von Spezialwerkzeugen bearbeiten. Die Möglichkeit, das Werkstück frei zu bewegen, minimiert auch den Überhang des Werkzeugs und verhindert so Herausforderungen, wie die Verringerung der Bearbeitungsgenauigkeit, die durch die Verformung des Schaftfräsers oder eines anderen Werkzeugs unter dem Bearbeitungsdruck entstehen.

- (1) Spindel

- (2) Schaftfräser

- (3) Tisch

- (4) Trägerbasis

Simultane 5-Achsen-Werkzeugmaschine

Eine simultane 5-Achsen-Werkzeugmaschine führt die Bearbeitung durch und bedient dabei alle Spindel- und Drehachsen. Gängige 5-Achsen-Werkzeugmaschinen führen die Bearbeitung durch, indem sie die A- und C-Achsen in den angegebenen Winkeln drehen und das Werkstück schneiden, dann die Winkel ändern und erneut schneiden. Die A- und C-Achsen drehen sich nicht mehr, während sich die Spindel bewegt. Dies wird als indexierte 5-Achsen-Bearbeitung bezeichnet.

Eine simultane 5-Achsen-Werkzeugmaschine hingegen führt die Bearbeitung durch, indem sie alle fünf Achsen gleichzeitig bewegt, was die Bearbeitung von glatten Freiformflächen ermöglicht. Einige Teile wie Impellerschaufeln, Blisks und die Einlass- und Auslassöffnungen von Kolbenmotoren können nur mit simultanen 5-Achsen-Werkzeugmaschinen bearbeitet werden.

Wichtige Punkte bei 5-Achsen-Werkzeugmaschinen

5-Achsen-Werkzeugmaschinen sind den herkömmlichen 3-Achsen-Werkzeugmaschinen in vielerlei Hinsicht überlegen. Bei der Einführung und dem Betrieb einer solchen Maschine ist jedoch Vorsicht geboten, was die folgenden Punkte betrifft.

- Anschaffungskosten:

- Aufgrund höherer Leistung und mehr Funktionen sind 5-Achsen-Werkzeugmaschinen teurer als 3-Achsen-Werkzeugmaschinen. Da sie 3D-CAD/CAM- und NC-Programme erfordern, können die hohen Kosten für die Einführung dieser Elemente auch als Nachteil angesehen werden.

- Bearbeitungsgenauigkeit:

- Wenn die Genauigkeit der Achsenbewegung die gleiche ist wie bei einer 3-Achsen-Werkzeugmaschine, ist die Bearbeitungsgenauigkeit aufgrund der größeren Anzahl von Achsen geringer. Da 5-Achsen-Werkzeugmaschinen über komplexe Mechanismen mit vielen beweglichen Teilen verfügen, kann die Bearbeitungsgenauigkeit ebenfalls abnehmen, wenn diese Teile keine ausreichende Steifigkeit aufweisen.

- Zeitaufwand für die Anpassung der Einrichtung:

- Einmal eingerichtet, kann eine 5-Achsen-Werkzeugmaschine Bearbeitungen mit hohen Geschwindigkeiten und hoher Genauigkeit durchführen. Die Vorbereitung auf die Bearbeitung eines neuen Werkstücks beinhaltet jedoch die Entwicklung eines NC-Programms, die Einrichtung jeder Achse und andere Arbeiten, die einen hohen Zeitaufwand erfordern.

Arten von Verformungen durch maschinelle Bearbeitung und Gegenmaßnahmen

Bei der Bearbeitung von dünnen oder feinen Werkstücken kann es zu Wölbung, Dehnung und anderen Verformungen kommen, die zu Bearbeitungsfehlern führen können, selbst wenn Werkzeuge mit der angegebenen Genauigkeit verwendet werden. In solchen Fällen ist es notwendig, die Konstruktion zu ändern, um Verformungen zu vermeiden oder unvermeidbare Verformungen bei der Bearbeitung der Werkstücke im Voraus zu berücksichtigen. In diesem Abschnitt werden die Ursachen für Verformungen während der Bearbeitung erläutert.

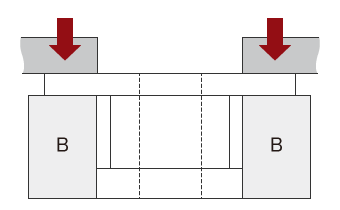

Verformungen durch externe Kräfte wie Spannkraft und Bearbeitungsdruck sowie Gegenmaßnahmen

Die Kraft, mit der ein Werkstück während der Bearbeitung fixiert wird, wird als Spannkraft bezeichnet. Die Kraft, die während des Schneidens oder einer anderen Bearbeitung auf das Werkstück ausgeübt wird, nennt man Bearbeitungsdruck. Beides kann zu Verformungen führen.

- • Spannkraft

- Die Spannkraft verformt ein Werkstück, wenn die Befestigungskraft, mit der das Werkstück fixiert wird, die Festigkeit des zu fixierenden Teils übersteigt.

Die effektivste Methode, dies zu verhindern, ist die Änderung der Position oder Ausrichtung, in der das Werkstück eingespannt wird. Wenn die Position oder die Ausrichtung nicht geändert werden kann, kann eine Verformung verhindert werden, indem leicht verformte Abschnitte mit Hilfe von Stützvorrichtungen befestigt werden.

- A

- Verformung

- B

- Stützvorrichtung

- C

- Werkstück

- Spannkraft

- • Bearbeitungsdruck

-

- A

- Schneidwerkzeug

- B

- Verformung durch Bearbeitungsdruck

Ein Werkstück kann durch den Bearbeitungsdruck verformt werden, wenn es mit einem Schneidwerkzeug bearbeitet wird. Zu den wirksamen Gegenmaßnahmen zur Vermeidung von Verformungen gehören die Änderung der Werkstückform durch Vergrößerung der Dicke an den verformenden Abschnitten, die Verringerung der Schnittmenge oder die Verringerung der Härte des Materials. Wenn die Form des Werkstücks aufgrund technischer Daten oder aus funktionalen Gründen nicht verändert werden kann, kann die Verformung mit einer Methode verhindert werden, die als Wölbungsentfernung bezeichnet wird. Dies ist der Fall, wenn ein Werkstück grob mit zusätzlicher Dicke bearbeitet wird und später in einem separaten Bearbeitungsprozess fertiggestellt wird.

Verformung durch Schneidwärme sowie Gegenmaßnahmen

Die Schneidwärme wird durch die Reibung zwischen dem Schneidwerkzeug und dem Werkstück während des Schneidens erzeugt. Sie kann 600 bis 1000°C erreichen. Die Schneidwärme ist besonders hoch, wenn das Werkstück aus Materialien mit geringer Wärmeleitfähigkeit besteht, wie z. B. Edelstahl, da die von Schneidwerkzeug und Werkstück erzeugte Wärme nicht entweichen kann. Die Schneidwärme führt dazu, dass sich das Werkstück ausdehnt. Wenn sich das Werkstück ausdehnt, wird die Schnitttiefe größer als die eingestellte Tiefe. Dies führt dazu, dass die Sollmaße nicht erreicht werden. Zu den wirksamen Gegenmaßnahmen zur Vermeidung von Verformungen gehören der Wechsel des Schneidöls, die Verwendung einer Kombination von Bearbeitungsmethoden, die eine geringere Verformung des Werkstücks zur Folge haben (z. B. Funkenerosion), oder der Wechsel des Werkstückmaterials.

- A

- Span

- B

- Schneidwerkzeug

- C

- Bearbeitete Oberfläche

- D

- Bereich, in dem Wärme erzeugt wird

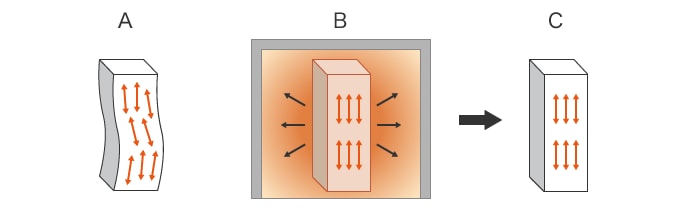

Durch Eigenspannung verursachte Verformungen sowie Gegenmaßnahmen

Die Spannung, die im Werkstück verbleibt, auch nachdem die Spannkraft, die Bearbeitungskraft und alle anderen externen Kräfte entfernt wurden, wird als Eigenspannung bezeichnet. Die Kraft, die im Inneren eines Objekts von innen nach außen wirkt, soll durch die Kraft, die von außen nach innen wirkt, ausgeglichen werden. Wenn dieses Gleichgewicht jedoch durch den Bearbeitungsdruck und die Schneidwärme während der Bearbeitung gestört wird, kann es zu Wölbungen und Dehnungen kommen. Dünne Materialien sind besonders anfällig für Wölbungen. Selbst wenn die Form eines Werkstücks beim Einspannen normal ist, kann es sich nach dem Lösen aus der Einspannung verformen. Um dies zu verhindern, wird ein Prozess durchgeführt, der als Glühen bezeichnet wird. Ein Werkstück wird vor dem Schneiden geglüht, um es weicher zu machen, damit es sich leichter bearbeiten lässt. Außerdem gleicht es die Härte aus, um eine ungleichmäßige Bearbeitung zu verhindern und Schwankungen in der Werkstückhärte zu minimieren.

- A: Vor dem Glühen kann sich ein Werkstück aufgrund von Eigenspannungen leicht verformen oder reißen.

- B: Beim Glühen wird das Werkstück in einem Glühofen erhitzt, um Eigenspannungen durch Molekularbewegungen zu lösen und zu entfernen.

- C: Nach dem Glühen wird durch den Abbau von Eigenspannungen eine Verformung nach der Bearbeitung verhindert.

Herausforderungen bei gängigen Messungen von Freiformoberflächen

Es ist sehr wichtig, die vorgesehenen Abmessungen und Formen von Freiformflächen, wie z. B. von Impellerschaufeln und Zähnen von Hypoidkegelrädern, genau einzuhalten. Für Querschnittsformen ist eine hochpräzise und quantitative 3D-Formmessung erforderlich, da sie die Festigkeit und die Bearbeitungsgenauigkeit stark beeinflussen können.

Üblicherweise werden für die Messung 3D-Koordinatenmessgeräte oder Messschieber verwendet. Diese Methoden bringen jedoch eine Reihe von Herausforderungen mit sich, wie z. B. die Schwierigkeit, eine genaue Messung zu erzielen, und anwenderspezifische Schwankungen bei der Messung. Darüber hinaus ist die Identifizierung von Ursache und Lösung sehr zeitaufwändig, wenn ein Problem während der Bearbeitung auftritt.

Herausforderungen bei der Messung mit einem 3D-Koordinatenmessgerät

Ein 3D-Koordinatenmessgerät wird in der Regel bei der Messung einer Freiformfläche eingesetzt, indem ein Messtaster bestimmte Punkte auf dem Messobjekt berührt. Der Messtaster muss die vorgegebenen Punkte genau berühren.

Wenn die Messfläche groß ist, kann die Genauigkeit erhöht werden, indem die Anzahl der Messpunkte erhöht wird, um mehr Messdaten zu sammeln.

Die Verwendung dieser Methode zur Messung von Freiformflächen ist jedoch mit folgenden Herausforderungen verbunden:

- Um die Dicke einer Impellerschaufel oder die Form einer Zahnradoberfläche zu messen, muss eine große Anzahl von Punkten erfasst werden, was viel Zeit erfordert. Und selbst wenn dies geschafft ist, ist es immer noch unmöglich, die gesamte Form detailliert zu erkennen.

- Der Vergleich mit CAD-Daten ist zeit- und arbeitsaufwändig, da die Positionen in den gemessenen Daten nur schwer mit den CAD-Daten abgeglichen werden können. Auch die Eingabe von Sollwerten und Toleranzen ist sehr aufwändig.

- Da Profile und andere Formen durch Profilmessungen gemessen werden, ist es schwierig, sich ein Bild von der gesamten Oberfläche zu machen.

Herausforderungen mit Messschiebern und Mikrometerschrauben zur Messung der Zahndicke

Wenn die Zahndicke mit einem handgeführten Gerät wie einem Messschieber oder einer Mikrometerschraube gemessen wird, wird die Over-Pin-Messung verwendet.

Bei handgeführten Messgeräten sind die Messbedingungen, wie z. B. die Kontaktkraft (Messkraft), je nach Anwender unterschiedlich, da jeder Punkt von Hand ausgewählt und gemessen werden muss. Dies führt zu Schwankungen bei den Messwerten und erschwert quantitative Messungen.

Außerdem muss das Bauteil geschnitten werden, um eine Messung des Querschnitts durchzuführen, und es ist unmöglich, Querschnittsformen durch eine Punktmessung zu erkennen.

Lösung von Herausforderungen bei der Messung von Freiformflächen

Die Herausforderung bei bisher verwendeten Messwerkzeugen ist, dass sie keine vollflächigen 3D-Daten erfassen können, da die Flächenmessung durch Punkt- und Linienkontakt erfolgt.

Um dies zu lösen, hat KEYENCE die optischen 3D-Koordinatenmessgeräte der Modellreihe VL entwickelt. Die Modellreihe VL erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Ein 3D-Scan des Messobjekts auf dem Objekttisch kann in kürzester Zeit abgeschlossen werden, wodurch eine hochpräzise Messung der 3D-Form möglich ist. So lassen sich quantitative Messungen leicht durchführen, ohne dass die Messergebnisse variieren. Einige Vorteile der Modellreihe VL werden nachfolgend erläutert.

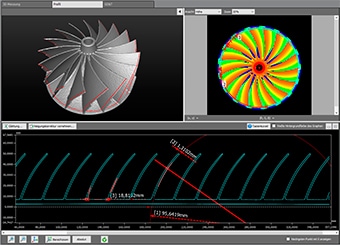

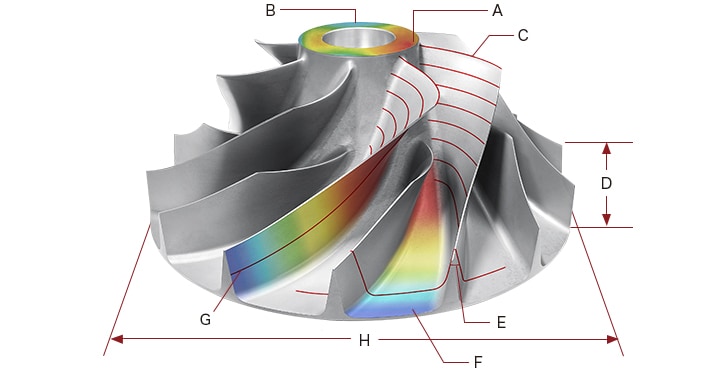

Vorteil 1: Unterschiede zu den CAD-Daten werden in Farbe angezeigt.

Durch den Vergleich der CAD-Daten eines Bauteils mit den Scandaten können Abweichungen zwischen dem tatsächlichen Bauteil und den Sollwerten in Farbe visualisiert werden. Dadurch wird der Zeitaufwand für die Analyse der Produktform erheblich reduziert.

Die 3D-Daten können in jede beliebige Richtung gedreht werden, wodurch bestimmte Bereiche gemessen werden können, wie z. B. die Steigung und die gekrümmten Formen von Impellerschaufeln. Außerdem können Längs- und Querschnitte gemessen werden, ohne das Werkstück zu zerstören.

Die gesamte Form kann identifiziert und die Abmessungen bestimmter Bereiche können durch einfaches Klicken gemessen werden. Dies ermöglicht eine quantitative, anwenderunabhängige Messung.

Messung von bestimmten Bereichen mit der gewählten Methode

- A

- Höchster Punkt der Ebenheit/Form- und Lagetoleranzen

- B

- Tiefster Punkt der Ebenheit/Form- und Lagetoleranzen

- C

- Profilmessung

- D

- Höhenmessung

- E

- Winkelmessung

- F

- Unterschiede zu CAD-Daten

- G

- Radiusmessung

- H

- Breitenmessung

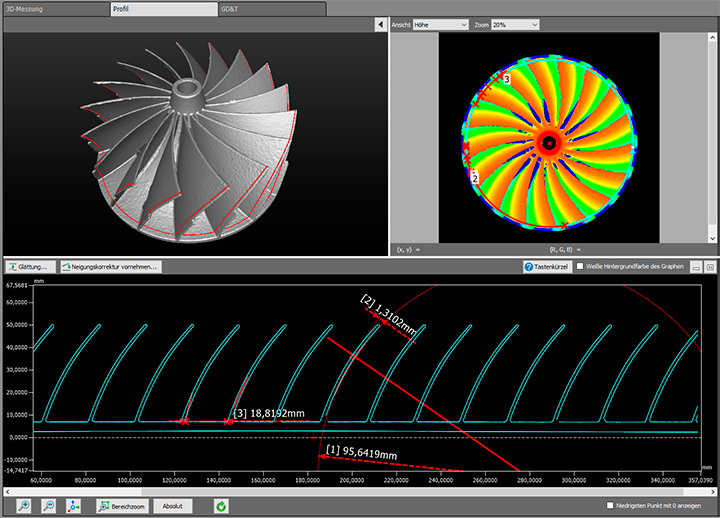

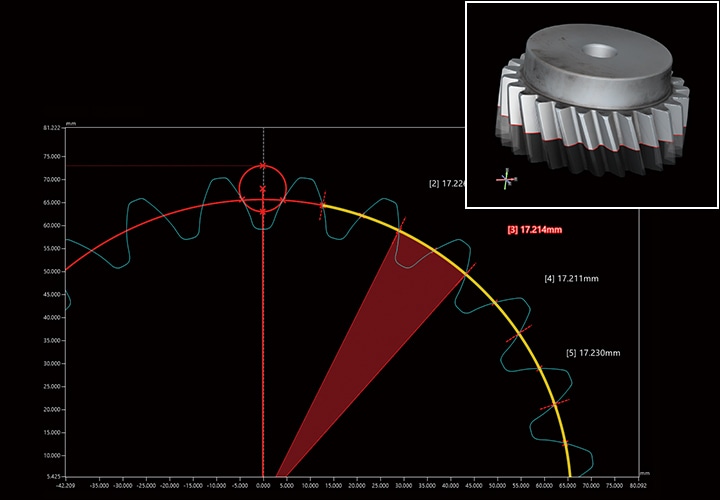

Vorteil 2: Zerstörungsfreie Over-Pin-Messung im Querschnitt

Den mit Messschiebern und Mikrometerschrauben für Zahndicken gemessenen Over-Pin-Abmessungen eines Zahnrads mangelt es an Genauigkeit und Stabilität. Das liegt daran, dass die Messpunkte je nach Anwender variieren. Außerdem kann es sein, dass die Backe und die Spindel nicht in der Lage sind, die Messpunkte tatsächlich zu erreichen. Da die Messung nur auf einzelnen Punkten basiert, ist es schwierig, 3D-Formen zu messen.

Mit der Modellreihe VL müssen Sie das Messobjekt nur auf dem Tisch platzieren und scannen. Die Form des Bauteils kann berührungslos erfasst werden und eine Positionierung ist nicht erforderlich. Es ist möglich, das gesamte Messobjekt anzuzeigen und das Profil an einer beliebigen Stelle zu messen. Dadurch können die Positionen und genauen Zahlenwerte von Formfehlern visualisiert und identifiziert werden.

Die Modellreihe VL kann Querschnitte von erfassten Daten mit CAD-Daten vergleichen und messen, ohne dass das Bauteil geschnitten werden muss. Die Over-Pin-Abmessungen und die Zahnformen können mithilfe der erfassten 3D-Daten in Farbe visualisiert werden. Dies ermöglicht eine einfache Querschnittsmessung, ohne das Messobjekt zu berühren. Durch die Prüfung auf Fehlausrichtung von Schnittprofilen ist es möglich, Verformungen bei der Bearbeitung und andere Fehler schnell zu erkennen und Gegenmaßnahmen zu ergreifen.

Zusammenfassung

Die Modellreihe VL kann Freiformflächen durch 3D-Scans mit hoher Geschwindigkeit sofort und genau messen, ohne das Bauteil zu berühren.

- Es ist keine Positionierung erforderlich. Legen Sie für die Messung das Messobjekt einfach auf den Objekttisch und starten Sie mittels eines Klicks den Scanvorgang. So werden Abweichungen der Messwerte zwischen verschiedenen Anwendern vermieden.

- Da die gesamte Oberfläche gemessen wird, ist es möglich, alle Fehlerstellen auf dem Messobjekt zu identifizieren, und Profilmessungen an jeder beliebigen Stelle des Bauteils durchzuführen. Die Modellreihe VL ermöglicht die Analyse von Bauteileigenschaften, die bisher nicht gemessen werden konnten, wie z. B. die Dicke und Teilung von Zähnen von Hypoidkegelrädern und Impellerschaufeln.

- Querschnitte können unter beliebigen Winkeln gemessen werden. Kreisförmige Elemente, die mit Nuten in Berührung kommen, können durch Angabe des Durchmessers erstellt werden. Auch Längs- und Querschnitte können an jeder Stelle gemessen werden, ohne das Werkstück zu zerstören.

- Unterschiede zwischen Scan- und CAD-Daten können farblich dargestellt werden. Die visuell leicht verständlichen Daten ermöglichen es OK/n.i.O.-Produkte zu identifizieren und direkt Maßnahmen gegen maschinell verursachte Verformungen zu definieren und umzusetzen.

Auf diese Weise kann die Modellreihe VL erhebliche Effizienzsteigerungen bei Arbeiten wie der Messung von bearbeiteten Produkten mit Freiformflächen, der Fehleranalyse und der Fehlerbekämpfung liefern, die für die Qualitätskontrolle bei Bearbeitungsprozessen unerlässlich sind.