Messung von Hohlkehlen und Rundungen

An den Kanten von verschiedenen Messobjekten und Produkten sind Hohlkehlen und Rundungen zu sehen. Warum sind diese Kanten abgerundet? Und wie werden sie bearbeitet? Das Abrunden einer Innenkante ergibt eine Hohlkehle, während das Abrunden einer Außenkante eine Rundung ergibt. Hohlkehlen und Rundungen sind dreidimensionale Formen, die sich nur schwer messen lassen.

Auf dieser Seite wird erklärt, wie Hohlkehlen und Rundungen bearbeitet werden, wie sie in Zeichnungen dargestellt werden und wie sie mit der Festigkeit zusammenhängen. Zudem werden Herausforderungen bei der Messung sowie geeignete Lösungsvorschläge vorgestellt.

- Hohlkehlen und Rundungen

- Bearbeitung von Hohlkehlen und Rundungen und deren Darstellung in Zeichnungen

- Zusammenhang zwischen Hohlkehlen und Festigkeit

- Schwierigkeiten bei der Messung

- Messung von Hohlkehlen und Rundungen

- Zusammenfassung: Effizientere Messung von Hohlkehlen und Rundungen

Hohlkehlen und Rundungen

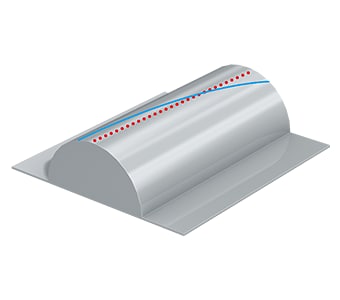

Hohlkehlen und Rundungen sind Kanten, die abgerundete Formen haben. Die Kanten von Brettern und Kanthölzern werden vor allem zur Verbesserung der Festigkeit und Sicherheit abgerundet. Oberflächen können Hohlkehlen oder Rundungen aufweisen, um die Benutzerfreundlichkeit, das Tastgefühl und das Design zu verbessern. Diese Oberflächen werden als abgerundete Oberflächen bezeichnet.

Bearbeitung von Hohlkehlen und Rundungen und deren Darstellung in Zeichnungen

Gescherte oder gestanzte Kanten sind aufgrund von Graten und anderen Faktoren scharf und müssen vorsichtig behandelt werden. Ein Verfahren zum Entfernen scharfer Teile von diesen Kanten wird als Entgraten bezeichnet. Das Verfahren zum Abrunden dieser Kanten während des Entgratens wird als Abrunden bzw. Ausrunden (bei Hohlkehlen auch Abkehlen oder Auskehlen) bezeichnet. Hohlkehlen und Rundungen werden auf Zeichnungen mit dem Buchstaben R beschrieben, der den zu schneidenden Radius angibt.

Abrunden von Ecken (Hohlkehlen)

Die wichtigsten Werkzeuge zum Abrunden von Ecken sind Schaftfräser und Kantenschneider. Bei der manuellen Bearbeitung werden Werkzeuge wie Feilen und Schleifbänder verwendet. Kleine Hohlkehlen oder Rundungen mit einem Radius von weniger als 1 mm können durch Schleifen, Funkenerosion oder Drahtschneiden bearbeitet werden. Anders als beim Fasen, bei dem eine Ecke in einem Winkel abgeschnitten wird, müssen Hohlkehlen und Rundungen in einem Bogen geschnitten werden. Dies erfordert spezielle Werkzeuge und eine spezielle Programmierung, wenn eine numerisch gesteuerte Bearbeitung verwendet wird.

- Beispiel für die Erstellung von Hohlkehlen mit einem Schaftfräser

-

-

- A

- Schaftfräser

- B

- Werkstück

-

-

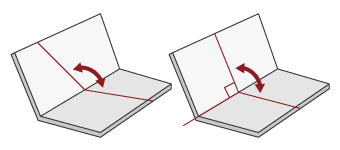

Darstellung von Hohlkehlen und Rundungen in Zeichnungen

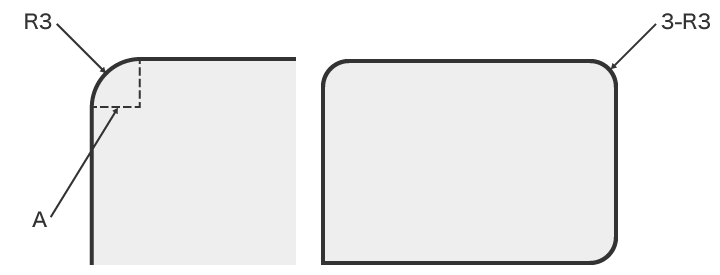

Hohlkehlen und Rundungen werden in Zeichnungen durch eine Kombination aus dem Buchstaben R und einer Zahl angezeigt, zum Beispiel R5 oder R10. Das R zeigt normalerweise den Radius der abgerundeten Kanten an. Die Zahl neben dem R ist der Radius der Rundung in der Einheit mm. Mit anderen Worten, sie zeigt den Radius des Bogens bei der Abrundung durch Schneiden der Ecke an. Die folgende Abbildung zeigt ein Beispiel für die Zeichnungsdarstellung „R3“ und die entsprechenden Bearbeitungsinhalte.

Wenn ein Werkstück mehr als eine Hohlkehle oder Rundung hat, wird dies oft als „Anzahl der Ecken-R3“ angezeigt. Ein Rechteck mit drei abgerundeten Ecken wird als „3-R3“ angezeigt.

- A

- Radius von 3 mm

Zusammenhang zwischen Hohlkehlen und Festigkeit

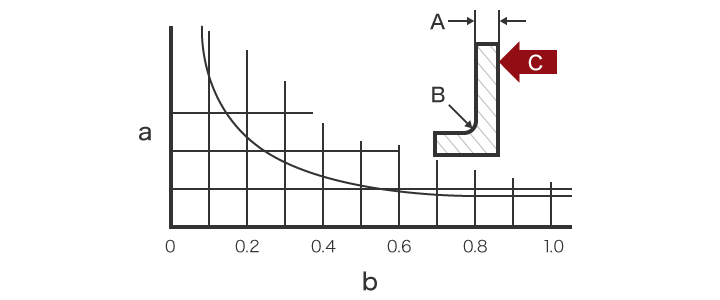

Die Festigkeit kann durch eine geeignete Hohlkehle an der Basis eines L- oder T-förmigen Bauteils verbessert werden. Am Beispiel des folgenden Auslegers wird die Festigkeit durch eine Hohlkehle an einer Basis verbessert. Ohne eine Hohlkehle an der Basis werden die Belastungen in der Ecke konzentriert. Das Phänomen, bei dem sich die Belastungen an der Basis dieses Auslegers konzentrieren, wird als Spannungskonzentration bezeichnet, und der Grad der Konzentration wird Spannungskonzentrationsfaktor genannt. Der Radius der Basisecke steht in folgender Beziehung zum Spannungskonzentrationsfaktor:

- A

- Dicke

- B

- Radius an der Basis

- C

- Belastung

- a

- Spannungskonzentrationsfaktor

- b

- Verhältnis von Dicke zu Radius

Wie oben gezeigt, verteilt die Hohlkehle an der Basis des Auslegers die Belastungen und erhöht die Festigkeit.

Schwierigkeiten bei der Messung

Es ist sehr wichtig zu überprüfen, ob die Ecken mit den gewünschten Abmessungen (innerhalb der Toleranzen) und Formen bearbeitet wurden. Hohlkehlen und Rundungen sind dreidimensionale Formen und erfordern eine quantitative 3D-Formmessung mit hoher Genauigkeit.

Bei der Messung mit gängigen Messsystemen wie 3D-Koordinatenmessgeräten, Konturographen, Radiuslehren, CR-Messschiebern, CR-Messlehren und Radiusmessgeräten treten jedoch verschiedene Herausforderungen auf. So ist beispielsweise die Messung der 3D-Formen mit einem hohen Schwierigkeitsgrad verbunden, was zu Abweichungen bei den Messwerten führt.

Schwierigkeiten bei der Messung – 3D-Koordinatenmessgerät

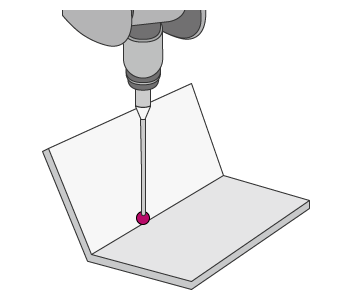

Gängige 3D-Koordinatenmessgeräte messen Formen, indem sie mit einem Messtaster über die Oberfläche „scannen“, um die Form zu erfassen und zu messen. Beim Scannen werden mehrere Punkte in einem bestimmten Abstand gemessen.

Diese Methode bringt in der Regel die folgenden Herausforderungen mit sich:

- Es ist sehr schwierig, den Messtaster oder Taststift entlang der gewünschten Linie zu führen, z. B. einer Geraden in der Mitte eines Zylinders, einer Geraden in einer Kurve oder einer Linie, die durch den Mittelpunkt eines Kreises verläuft. Wenn eine Hohlkehle oder Rundung einen weiten Mittelpunktswinkel hat, hat selbst ein kleiner Fehler in der Messung starke Auswirkungen, da der gesamte Kreis auf der Grundlage eines kurzen Kreissegments berechnet wird. Solche Unterschiede bei der Messung können zu Abweichungen bei den Messwerten führen.

- Selbst ein kleiner Taststift hat einen Durchmesser von etwa 2 mm. Wenn eine 3D-Form mit kleinem Radius gemessen wird, kann es sein, dass der Taststift den Messpunkt nicht berühren kann. Da die Genauigkeit der Messung proportional zur Anzahl der Messpunkte oder -linien ist, müssen demnach viele Punkte oder Linien gemessen werden.

So ist die Messung mit einem 3D-Koordinatenmessgerät mit erheblichen Herausforderungen verbunden. Dazu gehören fehlende Fachkenntnisse der Anwender, das Vorhandensein von Bauteilen, die überhaupt nicht gemessen werden können, und begrenzte Standorte, an denen das System installiert werden kann.

Schwierigkeiten bei der Messung – Profilmesssystem

Ein Profilmesssystem muss eine präzise Messlinie senkrecht zur Form der Hohlkehle oder abgerundeten Ecke ziehen.

Bei Profilometern treten die folgenden Herausforderungen auf:

- Die Messung ist zeitaufwändig, einschließlich der Zeit, die für die Befestigung des Messobjekts und dessen Nivellierung erforderlich ist.

- Der Taststift eines Profilmesssystems bewegt sich in einem Bogen auf und ab, der auf dem Drehpunkt des Tastarmes zentriert ist, und die Tastspitze bewegt sich auch in Richtung der X-Achse. Dies führt zu Fehlern in den Daten auf der X-Achse.

- Das Nachzeichnen der gewünschten Linie mit dem Taststift ist eine äußerst schwierige Arbeit, und selbst eine leichte Verschiebung des Taststifts führt zu Fehlern in den Messungen.

Schwierigkeiten bei der Messung – Handmessmittel

Messschieber nicht gemessen werden.

Handmessmittel wie Radiuslehren und CR-Messschieber sind für Messungen sehr praktisch. Es gibt jedoch zahlreiche Ursachen, die zu Messfehlern oder Abweichungen bei den Messdaten führen.

Bei einem Messschieber oder einer Lehre sind die Messbedingungen, wie z. B. die Kontaktkraft (Messkraft) bei der Messung von Hand und die Auswahl der gemessenen Punkte je nach Anwender unterschiedlich. Dies führt zu Schwankungen bei den Messwerten und erschwert quantitative Messungen. Auch Formen wie dünne Rippen und Flügel können nicht gemessen werden.

Messung von Hohlkehlen und Rundungen

Wenn man die Herausforderungen bei den bisher gängigen Messmethoden betrachtet, stellt man fest, dass es einen bestimmten Punkt gibt, den alle Herausforderungen gemeinsam haben, und zwar, dass die Messung eines dreidimensionalen Messobjekts oder einer Fläche mittels Punkt- und Linienkontakt erfolgt.

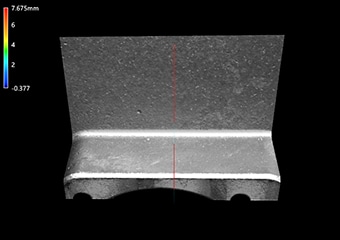

Um diese Messherausforderungen zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt. Die Modellreihe VR erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Ein 3D-Scan des Messobjekts auf dem Objekttisch kann in nur einer Sekunde abgeschlossen werden, wodurch eine hochpräzise Messung der 3D-Form möglich ist. Die Modellreihe VR ist in der Lage, sofortige und quantitative Messungen durchzuführen, ohne fehlerhafte Messergebnisse zu erhalten. Einige konkrete Vorteile werden nachfolgend erläutert.

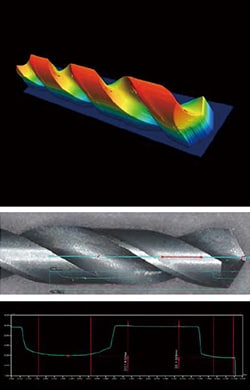

Vorteil 1: Messung von Vertiefungen

Die Modellreihe VR kann Messungen in Bereichen vornehmen, die ein Messtaster oder Taststift nicht erreichen kann. Mit einem taktilen Messsystem ist es schwierig, Messobjekte mit kleinen Abständen und Vertiefungen zu messen, wie z. B. Klingenwerkzeuge und Kühlrippen. Die Modellreihe VR kann zudem gleichzeitig Querschnittsformen messen.

Mit der Modellreihe VR können Hohlkehlen, Rundungen und deren Höhen durch virtuelles Schneiden des Werkstücks gemessen werden. Werkstückformen können in kurzer Zeit analysiert werden, indem die Analysevorlagen verwendet werden, die es dem Anwender ermöglichen, die Messungen im Voraus zu registrieren. So können Messungen, die früher viel Zeit in Anspruch genommen haben oder gar nicht möglich waren, nun im Handumdrehen durchgeführt werden.

Vorteil 2: Keine Fixierung notwendig

Legen Sie für die Messung das Messobjekt einfach auf den Objekttisch und betätigen Sie eine Taste.

Im Gegensatz zu bisher verwendeten Messsystemen extrahiert die Modellreihe VR die Merkmale des auf dem Objekttisch platzierten Messobjekts und korrigiert automatisch dessen Position. Eine präzise Positionierung, die früher viel Zeit und Mühe erforderte, ist nicht mehr notwendig. So können auch unerfahrene Anwender schnell und einfach Messungen durchführen, und es muss kein Fachpersonal dafür beauftragt werden.

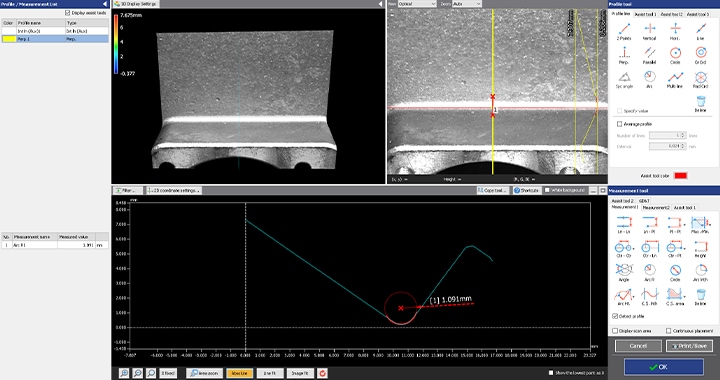

Vorteil 3: Keine Abweichung bei der Messung

Die Modellreihe VR kann automatisch Profillinien zeichnen, die senkrecht zur Hohlkehle oder Rundung verlaufen. Dadurch werden Abweichungen bei den Messergebnissen vermieden und es wird sichergestellt, dass verschiedene Anwender die gleichen Messergebnisse erhalten.

Sobald ein Werkstück gescannt wurde, kann der Querschnitt im Nachhinein an jeder beliebigen Stelle gesetzt und verschoben werden. Damit muss dasselbe Messobjekt nicht mehr erneut eingestellt und gemessen werden. Dies ermöglicht auch Vergleiche mit früheren Daten, um die Unterschiede in der Form zu überprüfen, wenn ein Messobjekt die gleiche Form haben soll, aber in einer anderen Charge mit anderen Materialien unter anderen Verarbeitungsbedingungen hergestellt wurde.

Zusammenfassung: Effizientere Messung von Hohlkehlen und Rundungen

Die Modellreihe VR löst die Herausforderungen gängiger Messsysteme, indem flächenhafte Daten der Oberfläche schnell und misst.

- Es gibt keine anwenderspezifischen Abweichungen bei der Messung.

- Es sind weder Positionierung noch andere Vorbereitungen erforderlich: Die Messung kann einfach durch das Auflegen des Messobjekts auf den Objekttisch und Betätigen einer Taste durchgeführt werden. Damit muss für die Messung kein Fachpersonal mehr herangezogen werden.

- 3D-Formen können mit hoher Geschwindigkeit und Genauigkeit gemessen werden. Dadurch ist es möglich, eine große Anzahl von Messobjekten in kurzer Zeit zu messen, was zur Qualitätsverbesserung beiträgt.

Dieses System ermöglicht auch Vergleiche mit früheren 3D-Formdaten und CAD-Daten sowie eine einfache Datenanalyse, wie z. B. die Verteilung innerhalb der Toleranzen. Es kann effektiv für eine Vielzahl von Zwecken eingesetzt werden, einschließlich Produktentwicklung, Trendanalysen in der Produktion und Stichprobenprüfungen.