Messung zur Lösung von Herausforderungen bei der Koplanaritätsprüfung

Mit den Fortschritten bei der elektronischen Steuerung von Fahrzeugen und den immer kleiner werdenden Produkten wie Smartphones und tragbaren Produkten wächst der Bedarf an elektronischen Komponenten mit immer kleineren Größen und höherer Bestückungsdichte.

Gleichzeitig bedeuten die geringeren Abmessungen und die immer dichtere Bestückung elektronischer Geräte, dass schon eine geringe Belastung zu einem Ausfall aufgrund von Anhebungen an den Verbindungen der Bestückungsplatten und oberflächenmontierten Bauelementen (surface-mounted devices, SMD) führen kann. Neben einer geringeren Größe ist auch eine höhere Anschlussqualität für SMDs, Steckerstifte und andere Komponenten erforderlich, die in IC-Chips und anderen Halbleitergehäusen verwendet werden. Dies gilt insbesondere in Automobilen oder Flugzeugen, da jedes Versagen Menschenleben gefährden kann. Aus diesem Grund ist die Koplanaritätsprüfung von höchster Bedeutung.

Auf dieser Seite werden grundlegende Kenntnisse und Messmethoden der Koplanarität für den Anschluss von Anschlussdrähten, Pins, Kugeln und anderen Messobjekten erläutert, die eng mit der Bestückungsqualität elektronischer Geräte zusammenhängen. Außerdem werden Herausforderungen mit diesen Messmethoden und die neuesten Lösungen für diese Herausforderungen vorgestellt.

- Koplanarität

- Bedeutung der Koplanaritätsmessung und ihre Auswirkungen auf die Qualität

- Herausforderungen bei der Messung

- Lösungen zur Koplanaritätsmessung

- Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei Koplanaritätsmessungen

Koplanarität

Koplanarität bezieht sich auf eine Eigenschaft oder einen Zustand, in dem mehrere Punkte auf derselben Ebene liegen. Die Koplanarität von elektronischen Komponenten wie SMDs und Steckverbindern zeigt den maximalen Wert der Differenz zwischen dem höchsten und dem niedrigsten Punkt unter mehreren Kontakten an. Zu diesen Kontakten gehören die Kontaktstifte von Pin-Grid-Arrays (PGAs), Lötkugeln von Ball-Grid-Arrays (BGAs) und Steckerstifte. Koplanarität kann auch als Oberflächengleichmäßigkeit oder Anschlussebenheit ausgedrückt werden.

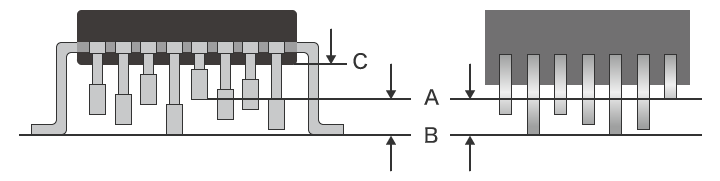

Wenn zum Beispiel SMDs auf einer Leiterplatte montiert werden und eine völlig ebene Leiterplattenoberfläche als Referenzlinie verwendet wird, ist der zulässige Koplanaritätswert als Toleranz für den maximalen Abstand zwischen der Leiterplattenoberfläche und den Kontaktpunkten der Stifte oder Lötkugeln definiert. Standoff ist ein anderes Element, das leicht mit Koplanarität verwechselt werden kann. Standoff gibt den Abstand zwischen der Bestückungsoberfläche der Leiterplatte und der Unterseite eines Formteils an.

- A

- Koplanarität

- B

- Referenzlinie

- C

- Standoff

Bedeutung der Koplanaritätsmessung und ihre Auswirkungen auf die Qualität

Jeder Abstand, der den zulässigen Bereich (Toleranz) bei Kontakten mit elektronischen Komponenten überschreitet, kann zu Herausforderungen führen, wie z.B. zu Verbindungsfehlern von elektronischen Geräten, die auf Platinen montiert sind, zu Kontaktfehlern von Steckern oder zu Verbindungsfehlern, die schon durch eine geringe Belastung während des Gebrauchs verursacht werden.

Das Messen und Prüfen der Koplanarität von Verbindungen elektronischer Komponenten wie Pins, Lötkugeln und Anschlussdrähten kann die Qualität der Messobjekte und der Bestückung sowie die Zuverlässigkeit auf dem Markt nach dem Versand sicherstellen.

Die Belastung von Leiterplatten und SMDs kann zu Herausforderungen wie Rissen im Gehäuse führen. Belastungen führen auch zum Anheben von Weichlötverbindungen und können kleine Lufteinlässe in Kunststoffteilen verursachen, was zu innerer Korrosion führt.

Kontaktteile wie Pins, Lötkugeln und Anschlussdrähte sind bei Herstellungsprozessen wie Pressen, Kunststoffverarbeitung, Schmieden, Schneiden und Vergießen mit Kunststoffen mechanischen und thermischen Belastungen ausgesetzt. Um zu überprüfen, ob die Messobjekte in der in den Zeichnungen angegebenen Form hergestellt wurden, reicht es daher nicht aus, die zweidimensionale Form zu berechnen, um die Koplanarität zu bestimmen. Dreidimensionale Formänderungen wie Neigung und Biegung können ebenfalls zu Abweichungen im Neigungswinkel und in der Koplanarität führen, was wiederum Verbindungsfehler zur Folge haben kann.

Herausforderungen bei der Messung

In diesem Abschnitt werden die gängigen Methoden zur Messung der Koplanarität und die dabei auftretenden Herausforderungen erläutert.

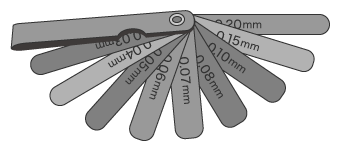

Herausforderungen bei der Messung – Fühlerlehre

Eine Fühlerlehre ist ein Messwerkzeug, mit dem die Abmessungen eines Spalts gemessen werden können, indem eine dünne Metallplatte in den Spalt eingeführt wird. Sie wird auch als Ventillehre bezeichnet. Typische Fühlerlehren können kleine Spaltmaße von 0,03 mm bis 1,00 mm messen.

Bei der Messung mit Fühlerlehren treten folgende Herausforderungen auf:

- Bei dieser Methode kommt es zu großen Schwankungen bei den Messwerten, und wenn das Gerät nicht vorsichtig gehandhabt wird, kann es die elektronischen Komponenten beschädigen. Messung und Prüfung erfordern viel Zeit und Mühe, weshalb es schwierig ist, alle Stellen zu prüfen.

- Da Messergebnisse nicht als Daten ausgegeben werden können, müssen die Anwender die Werte manuell eingeben, um Berichte zu erstellen und Trendanalysen durchzuführen.

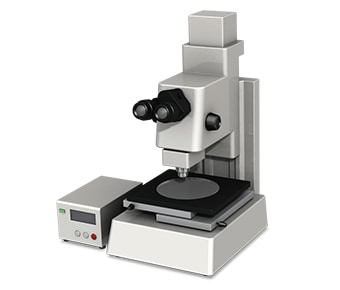

Herausforderungen bei der Messung – Mikroskop

Messmikroskope wurden für Messungen auf der Grundlage der bestehenden Prinzipien von metallurgischen und stereoskopischen Mikroskopen entwickelt und können eine Messgenauigkeit von etwa 1 μm aufweisen. Mit Messmikroskopen kann auch die Bewegung des Objekttisches numerisch überprüft werden.

Bei der Messung mit Mikroskopen treten jedoch folgende Herausforderungen auf:

- Es gibt keine Flexibilität bei den Messrichtungen. Um mehrere in drei Dimensionen angeordnete Pins zu messen, ist ein zeitaufwändiges Verfahren erforderlich, bei dem das Messobjekt so gedreht wird, dass es in verschiedene Richtungen zeigt, und jedes Mal mit einer Vorrichtung fixiert wird.

- Maßhaltigkeitsprüfungen müssen visuell durchgeführt werden, was je nach Anwender zu Fehlern bei der Messung führt.

Lösungen zur Koplanaritätsmessung

Die Messung und Prüfung der Koplanarität mit bisher verwendeten Messinstrumenten und Mikroskopen ist sehr zeitaufwändig und mühsam. Diese Instrumente bringen auch die große Herausforderung mit sich, dass Schwankungen zwischen den Messwerten auftreten. Außerdem kann die Messung von elektronischen Geräten mit taktilen Messgeräten schwierig sein, da diese sehr klein sind und bei der Messung ggf. beschädigt werden können.

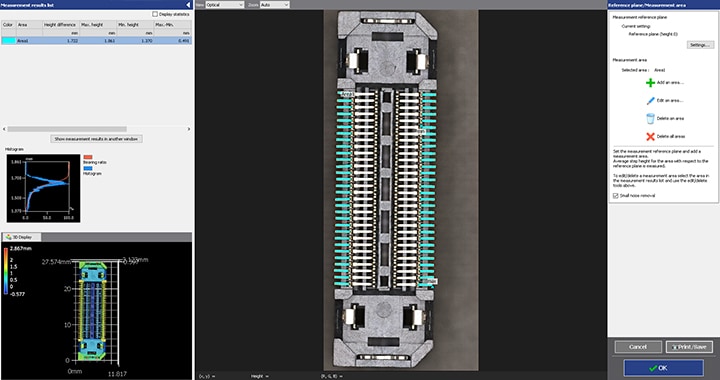

Um diese Messherausforderungen zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt.

Die Modellreihe VR erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Die Modellreihe VR erfordert keine speziellen Vorrichtungen oder subjektive Entscheidungen, sodass unabhängig vom Anwender reproduzierbare Messungen durchgeführt werden können. In diesem Abschnitt werden einige Vorteile der Modellreihe VR vorgestellt.

Vorteil 1: Schnelle und einfache Messung von Formen

Bei der Modellreihe VR müssen Sie nur das Messobjekt auf den Objekttisch legen. Das System bewegt dann automatisch den Objekttisch, um das Messobjekt zu positionieren, und scannt sofort seine Form. Abweichungen bei den Messergebnissen treten nicht auf, unabhängig davon, welche Stelle des Messobjekts gemessen wird.

Die Modellreihe VR kann die Koplanarität und das Profil von mehreren Pins, Anschlussdrähten und Lötkugeln in einer einzigen Messung messen, ohne dass eine Fixiervorrichtung erforderlich ist, wodurch sich die für die Messung benötigte Zeit erheblich verkürzt.

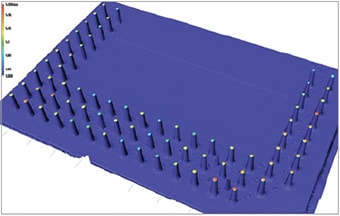

Vorteil 2: Visualisierung von 3D-Formen

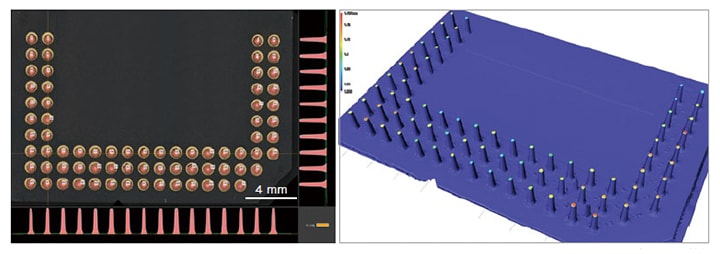

Die Modellreihe VR scannt die 3D-Form der gesamten Oberfläche des Messobjekts und erstellt ein leicht verständliches 3D-Modell.

Sie erfasst das System zum Beispiel durch Biegung oder Neigung verursachte Höhenunterschiede bei einer großen Anzahl von nebeneinander angeordneten Pins und Anschlussdrähten in einer einzigen Messung und stellt diese Unterschiede in einem 3D-Bild mit verschiedenen Farben dar. Dank dieses Vorteils lässt sich genau nachvollziehen, welche Stellen auf dem Messobjekt die Toleranzen überschreiten und welche Formen Herausforderungen verursachen. Dies hilft dabei, die Ursachen von Fehlern zu erkennen und deren weiteres Auftreten zu verhindern. Mit diesen Datenbildern können auch leicht verständliche Berichte erstellt und Informationen mit anderen Abteilungen ausgetauscht werden.

Zusammenfassung: Erhebliche Verbesserung und höhere Effizienz bei Koplanaritätsmessungen

Mit der Modellreihe VR kann die 3D-Form des gesamten Messobjekts berührungslos gemessen werden. Die Modellreihe VR löst nicht nur die Herausforderungen von gängigen Messmethoden, sondern kann auch die Effizienz bei der Koplanaritätsmessung von elektronischen Komponenten erheblich verbessern.

- Bei der berührungslosen Messung wird kein Messdruck auf empfindliche elektronische Komponenten ausgeübt, sodass keine Gefahr besteht, das Messobjekt zu beschädigen.

- Legen Sie das Messobjekt einfach auf den Objekttisch, die Modellreihe VR nimmt vor der Messung automatisch eine Positionskorrektur vor. Dies ermöglicht eine schnelle, benutzerunabhängige Prüfung.

- Die Koplanarität einer großen Anzahl von nebeneinander angeordneten Pins, Anschlussdrähten und Lötkugeln kann sofort gemessen werden.

- 3D-Daten können anhand einer Höhen-Farbkarte visualisiert werden und ermöglichen die Erstellung von Berichten, die Herausforderungen und Defekte klar darstellen.

Die Modellreihe VR löst die Herausforderungen von bisher verwendeten Messmethoden elektronischer Komponenten und misst die gesamte Oberfläche des Messobjekts im Handumdrehen. Sie kann den aktuellen Bedarf an kleineren und dichteren elektronischen Komponenten unterstützen und gleichzeitig die Effizienz bei der Messung und Berichterstellung erheblich verbessern.