Anwendungen von 3D-Scannern in der additiven Fertigung

Obwohl der Begriff „3D-Drucker“ inzwischen weit verbreitet ist, lautet die korrekte Bezeichnung nach den ASTM-Standards „Additive Fertigungstechnologie“. Auf dieser Seite werden die additive Fertigung und verschiedene Anwendungen der optischen 3D-Koordinatenmessgeräte der Modellreihe VL von KEYENCE vorgestellt.

- Additive Fertigung

- Anwendungen von 3D-Scannern in der additiven Fertigung

- Lösungen mit den optischen 3D-Koordinatenmessgeräten der Modellreihe VL

Additive Fertigung

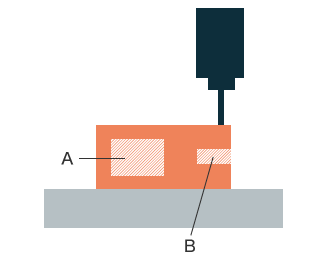

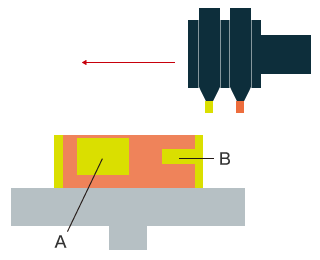

Die Fertigung, bei der Materialien geschnitten und modelliert werden, wird als subtraktive Fertigung bezeichnet. Die Fertigung, bei der Materialien mit einem 3D-Drucker geschichtet werden, wird als additive Fertigung bezeichnet.

Vorteile der additiven Fertigung

- Es können komplizierte Werkstücke hergestellt werden

-

Werkstücke mit hohlen Bereichen oder überhängenden Formen, die mit Schneidwerkzeugen nicht produziert werden können, können hiermit hergestellt werden.

Es ist nicht nur möglich, komplizierte Formen zu modellieren, sondern auch das Gewicht zu reduzieren.Werkstück

Subtraktive Fertigung

Hohlkörper (A) können nicht hergestellt werden

und überhängende Formen (B) sind schwierig zu bearbeiten.Additive Fertigung

Hohlkörper (A) und überhängende Formen (B)

können leicht hergestellt werden. - Ideal für die Produktion von Kleinserien in mehreren Varianten mit strengen Fristen

- Da für die Modellierung nur 3D-Daten und keine Formen oder Vorrichtungen erforderlich sind, eignet sich die additive Fertigung ideal für die Produktion von Kleinserien in mehreren Varianten. Ein weiterer Vorteil ist, dass strenge Fertigungsfristen eingehalten werden können.

- Weniger Komponenten benötigt

- Bei der gängigen subtraktiven Fertigung müssen mehrere Teile zusammengeschweißt oder gelötet werden. Bei der additiven Fertigung können Objekte jedoch aus einem Stück gefertigt werden, wodurch die Anzahl der für die Herstellung benötigten Teile reduziert wird. Da das Material beim Modellieren geschichtet wird, können die Materialkosten gesenkt werden.

- Automatisierung

- Für die Fertigung werden lediglich 3D-CAD-Daten benötigt und es sind keine Fachkenntnisse erforderlich.

Sie kann zudem überall auf der Welt erfolgen, solange ein 3D-Drucker verfügbar ist.

Sieben Methoden der additiven Fertigung, die in den ASTM-Standards beschrieben sind

Kommerzielle 3D-Drucker, die für die Öffentlichkeit zugänglich sind, verwenden in der Regel die Methode der Materialextrusion. Bei der additiven Fertigung hängt die verwendete Methode jedoch von dem zu modellierenden Material ab.

- Materialextrusion

- Fließfähiges Material wird durch eine Düse extrudiert und selektiv verfestigt.

Material: Thermoplastischer Kunststoff - Schichtlaminierung

- Lagen (z. B. Platten) eines Materials werden geschichtet und miteinander verbunden.

Material: Papier, Kunststoff, Metallfolie - Freistrahl-Materialauftrag

- Tröpfchenförmiges Material wird injiziert und selektiv verfestigt.

Material: Lichthärtender Kunststoff, Wachs - Freistrahl-Bindemittelauftrag

- Ein flüssiges Bindemittel wird in ein Pulvermaterial gespritzt und selektiv verfestigt.

Material: Gips, Kunststoff - Materialauftrag mit gerichteter Energieeinbringung

- Die Position der fokussierten Wärmeenergie wird während der Materialbeschickung gesteuert, um das Material selektiv zu schmelzen und zu verfestigen.

Material: Metall - Badbasierte Photopolymerisation

- Flüssiger, lichthärtender Kunststoff (lichtempfindlicher Kunststoff) in einem Tank wird selektiv mit Licht gehärtet (Photopolymerisationsreaktion).

Material: Lichthärtender Kunststoff - Pulverbettbasiertes Schmelzen

- Bereiche eines Pulverbettes werden selektiv durch Wärmeenergie geschmolzen und verbunden.

Material: Metall, Kunststoff, Keramik

Anwendungen von 3D-Scannern in der additiven Fertigung

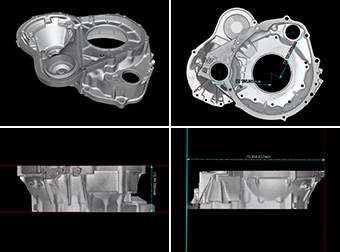

Die Verwendung eines 3D-Scanners ermöglicht es, Zeichnungen von Bauteilen zu erstellen, für die es ursprünglich keine Zeichnungen gab.

Dies wird als Reverse Engineering bezeichnet und kann in den folgenden Situationen verwendet werden:

- wenn keine Zeichnungen von dem Lieferanten verfügbar sind, der mit der Konstruktion des Bauteils beauftragt wurde

- bei der Konstruktion eines Produkts unter Verwendung der tatsächlichen Bauteilgeomtetrie

- wenn nur das Produkt vom Kunden ohne Zeichnungen verfügbar ist

- wenn Sie ein Bauteil herstellen, das von der Zeichnung abweicht, aber die gleiche Form wie das eigentliche Bauteil haben soll

- wenn Zeichnungen für ältere Bauteile nur auf Papier verfügbar sind

Gängiges Fertigungsverfahren

- Entwurf von CAD-Daten

- Analyse

- Prototypenbau

- Produktion

- Produkt

Reverse Engineering

- Entwurf von CAD-Daten

- Analyse/Datenverarbeitung

- Formmessung

- Produkt

Herausforderungen beim Reverse Engineering

- Messgenauigkeit: große Fehler bei der Messung bzw. anwenderspezi sche Schwankungen der Ergebnisse

- Wenn Sie Zeichnungen von einem tatsächlichen Produkt erstellen, sind genaue Messungen unerlässlich. Die Verwendung von Messschiebern oder Höhenmessern kann zu großen Fehlern bei der Messung und zu Abweichungen zwischen den Anwendern führen.

- Messzeit: Messungen können zeitaufwändig sein

- Mit zunehmender Komplexität der Form steigt auch die Anzahl der Messpunkte, was dazu führt, dass die Messungen sehr lange dauern.

- Datenqualität: falsche Reproduktion von Formen

- Selbst wenn Sie einen 3D-Scanner verwenden, um eine Form zu scannen und Zeichnungen zu erstellen, können Herausforderungen wie schlechte Datenqualität und geringe Auflösung auftreten, die zu einer fehlerhaften Reproduktion der Form führen.

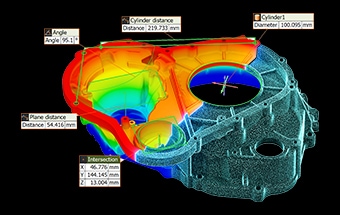

Lösungen mit den optischen 3D-Koordinatenmessgeräten der Modellreihe VL

Die optischen 3D-Koordinatenmessgeräte der Modellreihe VL von KEYENCE können verschiedene Herausforderungen, die mit gängigen Methoden auftreten, lösen und so das Reverse Engineering erleichtern.

- Messgenauigkeit: hochpräzise Messungen

- Profitieren Sie von einer garantierten Genauigkeit von ±10 μm und einer Wiederholgenauigkeit von 2 μm entlang der X-, Y- und Z-Achse. Hochpräzise Messungen sind möglich, ohne dass es zu anwenderspezifischen Abweichungen kommt.

- Messzeit: One-Shot-Messung in etwa 30 Sekunden

- Ein einzelner Scan kann in etwa 30 Sekunden abgeschlossen werden. Das macht die Messung der gewünschten Stellen auch bei komplizierten Formen schnell und einfach.

- Datenqualität: probenspezifische Scaneinstellungen

-

Die Scaneinstellungen können entsprechend der Größe und Form des Bauteils konfiguriert werden.

Die Form jedes Bauteils kann mit hoher Datenqualität reproduziert werden, indem Sie die geeigneten Einstellungen wählen – den hochauflösenden Modus für feine Formen und eine Kamera mit hoher Vergrößerung für kleine Bauteile.